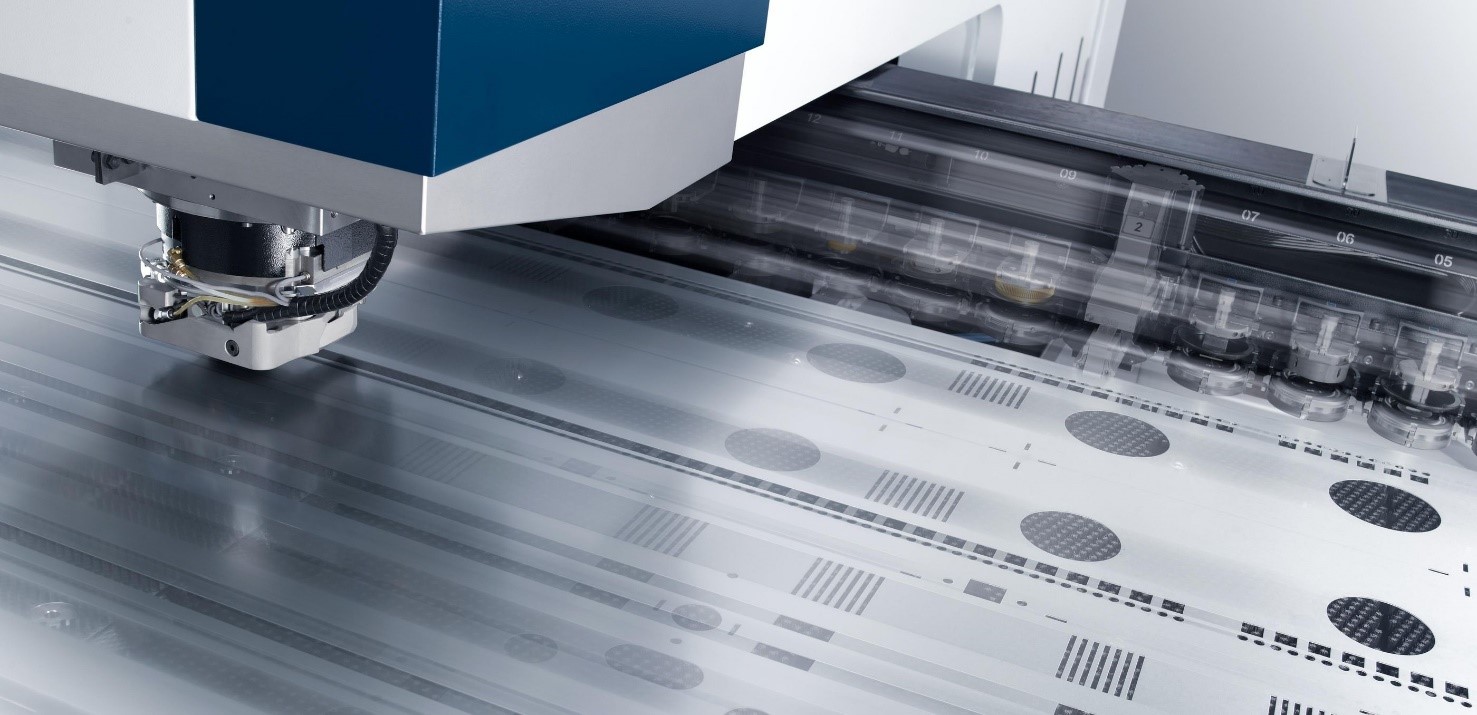

ماشین آلات پانچ ترومپف

استاندارد نوین در عملیات پانچ و فرم دهی

سینا شکورزاده

فرآیند پانچ کاری از اولین تکنولوژی های برش و فرم دهی ورق های فلزی است که برای تولید قطعات و محصولات فلزی مورد استفاده قرار گرفته است. اولین نسل از ماشین آلات پانچ کاری، پرس های ضربه ای بودند که برای تولید هر قطعه ای از یک قالب منحصر به فرد استفاده می کردند . پرس های ضربه وظیفه تامین نیروی لازم برای عمل سوراخ کاری یا فرم دهی را داشتند و قالب های نصب شده برروی آنها با توجه به ویژگی های قطعه کار عملیات شکل دهی ورق را انجام می دادند. در این دستگاه برای تولید قطعات پیچیده تر از قالب های چند مرحله ای با ویژگی های طراحی خاص بهره گرفته می شد. با توسعه ماشین آلات ورقکاری ، پرس های هیدرولیکی ویا الکترومکانیکی نقش عمده ای در فرآیند ورقکاری بر عهده گرفتند. عملیات پانچ کاری متداول با عملیات گسترده ای از فرآیندهای شکل دهی و فرم دهی تلفیق گردید و امروزه بسیاری از قطعات پیچیده با استفاده از ترکیب ماشین آلات پانچ و ابزار های متنوع قابل تولید است.TRUMPF به عنوان یکی از بنیانگذاران دستگاه های پانچ ، ارائه دهنده دقیق ترین و سریع ترین دستگاه های پانچ در دنیا می باشد. با توسعه تکنولوژی های نوین، تغییرات شگرفی در عملیات شکل دهی و برش ورق در ماشین آلات پانچ TRUMPF رخ داده است. در این مقاله ابتدا شرح مختصری در مورد تئوری پانچ و نحوه عملکرد ماشین آلات پانچ ارایه می گردد، سپس به معرفی ویژگی های دستگاه های پانچ ترومپف پرداخته خواهد شد.

تئوری فرآیند پانچ

در ابتدا به معرفی فرآیندهای متداول در فرآیند پانچ می پردازیم:

- Punching

در تقسیم بندی عملیات ورق کاری، پانچ در گروه فرآیندهای برشکاری (DIN 8588) جای می گیرد. در برشکاری، ورق مابین دو ابزار که در راستای یکدیگر بالا و پایین می روند قرار می گیرد و شکل هندسی ابزارها را به خود می گیرد و قطعه کار از آن جدا می شود. سمبه و ماتریس (ابزارهای پانچ) با توجه به شکل هندسی قطعه کار مورد نظر انتخاب می گردد.

دقت ابعادی بالا، زمان تولید بسیار کوتاه و صافی سطح خوب از مزایای استفاده از این روش می باشد.

سرعت دستگاه های پانچ (تعداد ضربات سمبه بر روی ورق) بستگی به پارامترهای زیر دارد:

- سرعت محورها

- فواصل بین سوراخ های ایجاد شده بر روی ورق

- ضخامت ورق و وزن ورق

- ظرفیت پانچ دستگاه

- طول ابزار

- استفاده از ابزارهای تخت یا زاویه دار

- بکاربردن عملیات خاص Punching

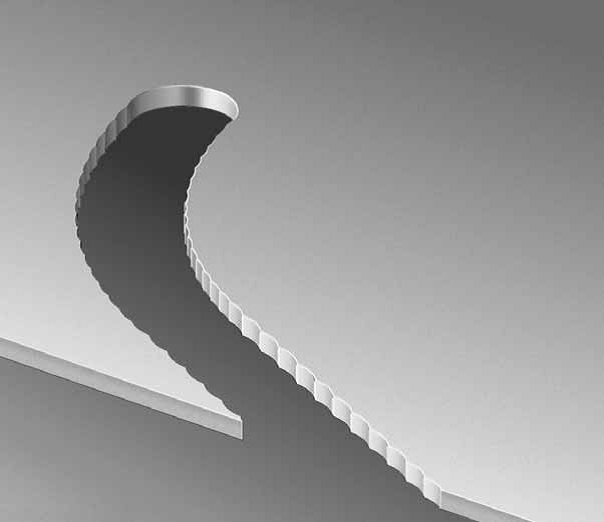

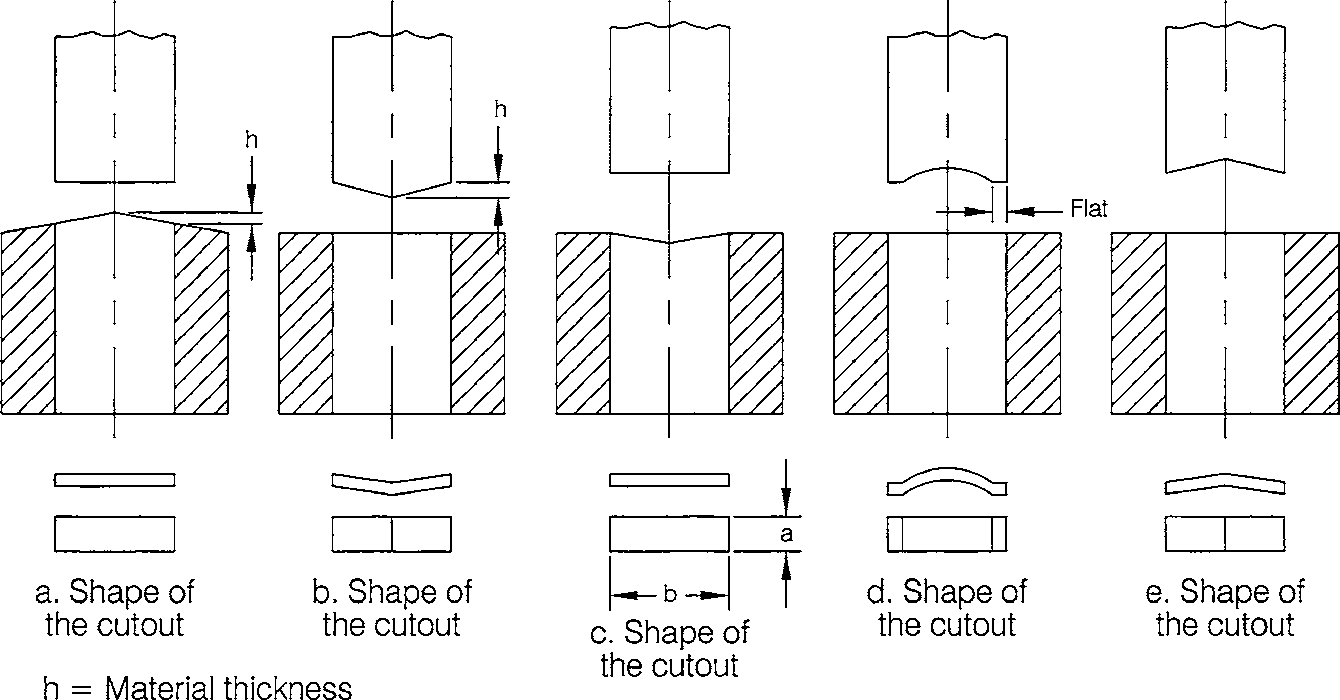

- Nibbling (برش لقمه لقمه ای)

ایجاد یک سطح برش بوسیله عملیات متعدد Punching را برش لقمه ای گویند. در این روش فاصله هر سوراخ Punching با سوراخ دیگر، کوچکتر از ابعاد سمبه می باشد. در این فرآیند قطعه کار با توجه به پارامترهای ماشین در زیر سمبه حرکت می کند تا شکل مورد نظر ایجاد گردد.

سرعت حرکت ورق با توجه به فاکتورهای زیر تعیین می گردد:

- نوع و سایز ابزار مورد استفاده

- کیفیت و تلرانس مورد نظر بر روی قطعه کار با توجه به لبه Nibbled شده.

بیشترین اندازه حرکت قابل قبول به ضخامت و نرخ کورس و سرعت حرکت ram بستگی دارد.

در این روش می توان با یک ابزار مشخص اشکال مختلف که با شکل و اندازه سمبه متفاوت است ایجاد کرد که باعث انعطاف پذیری دستگاه در برابر قطعه کارهای مختلف می گردد.

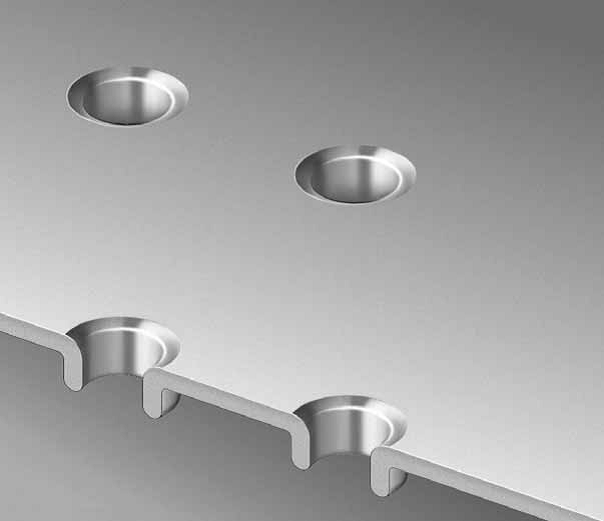

- Forming (شکل دهی)

فرآیندهای مختلفی برای شکل دهی ورق که منجر به تغییر شکل پلاستیک آن شود، وجود دارد.

اکسترود (Extruding)، برش لوور یا روزنه دار کردن (Louver Cutting)، گرد کردن لبه ورق (Beading) و تپینگ (Tapping) از این روش ها هستند.

غیر از فرآیندهای ذکر شدن عملیات نشان گذاری (Marking)، منبت کاری (Embossing) و یا Punch Marking را نیز می توان با ماشین های پانچ انجام داد.

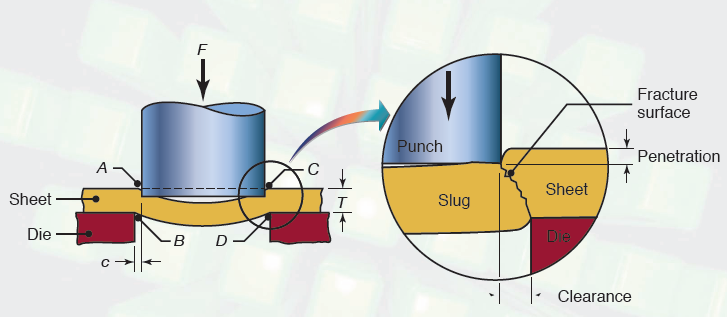

تئوری برش ورق های فلزی

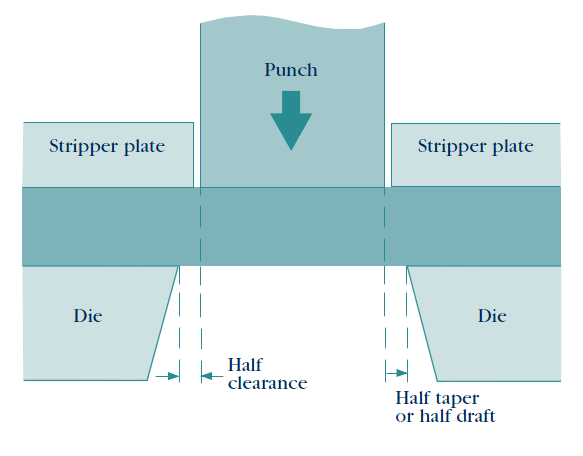

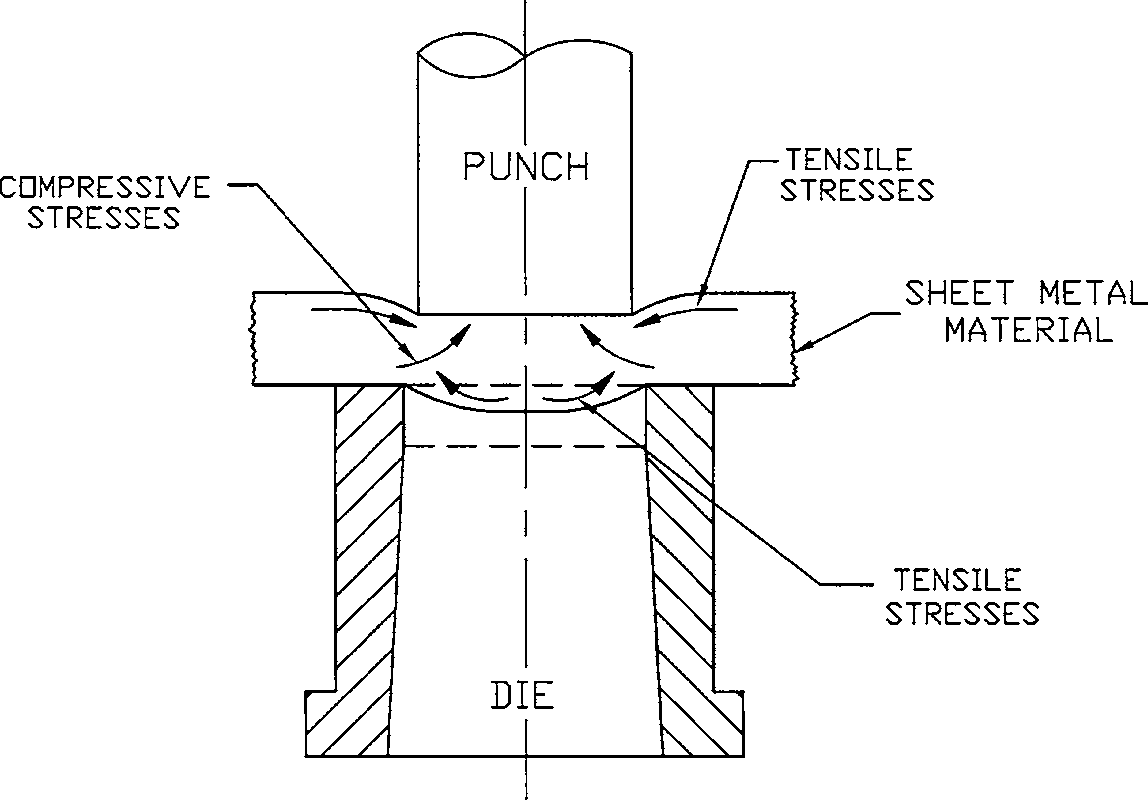

برش عبارت است از ایجاد جدایش در ورق فلزی توسط دو تیغه که نسبت به هم حرکت دارند و عمل برش بین اجزای یک قالب برش عملی است که در آن ورق فلزی بین دو لبه برش، تحت تنش برشی قرار می گیرد تا گسیختگی یا پارگی در آن ایجاد شود. به جزء تو پر این لبه (سمبه) Punch و به جزء تو خالی آن ماتریس (Die) می گویند.

تحت تنش های فشاری و کششی نشان داده شده در ابتدا ورق دچار یک تغییر شکل پلاستیک می شود و به درون ماتریس وارد می شود اما نهایتاً دچار کاهش سطح مقطع می شود و با ادامه حرکت سمبه و بوسیله تنش های بوجود آمده ورق پاره می شود.

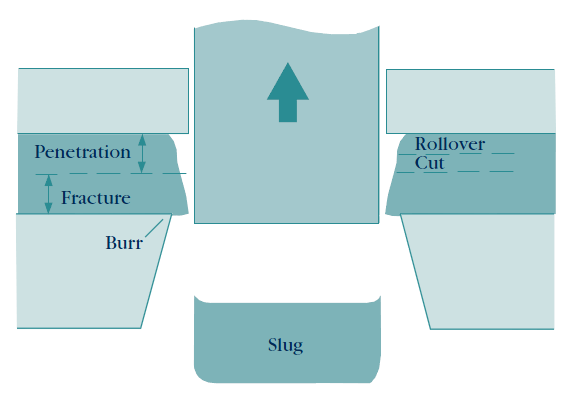

عمقی که لازم است سمبه به داخل ورق فرو برود تا برش کامل صورت بگیرد را عمق نفوذ (Penetration) می گویند و عموماً به صورت درصدی از ضخامت ورق تعیین می شود. عمق نفوذ در ورق به جنس ورق بستگی دارد منظور از جنس ورق نیز بیشتر تردی و نرمی ورق است.

برای اجسام ترد عمق نفوذ کوچکتر است و هر چه ورق نرمتر باشد عمق نفوذ بیشتر می شود و حتی ممکن است به اندازه ضخامت ورق نیز برسد. پس در اکثر ورقها حتی لازم نیست برای برش سمبه وارد ماتریس شود زیرا عمق نفوذ در 70 تا 80 درصد موارد کمتر از ضخامت ورق است.

عمق نفوذ در مراجع و استانداردها آمده است عمق نفوذ برخی از پرکاربردترین ورق ها در ادامه آمده است.

نوع ورق | درصد عمق نفوذ |

ورق های فولادی نرم St 12, St 16, St 37 ورق های برنجی نرم و آلومینیومی نرم | %40-%55 |

فولادهای سخت فولادهای سیلیکونی ورق های برنزی | %20-%30 |

کلیرانس قالب پانچ (بازی یا لقی برشی)

برای این که برش موفق اتفاق بیافتد باید یک لقی بین سمبه و ماتریس وجود داشته باشد. به این مقدار لقی (Clearance) گویند. که در حقیقت می شود فاصله میان لبه سمبه با لبه ماتریس.

بین سمبه با ماتریس به اندازه C2 اختلاف ابعادی دارد (اگر استوانه ای باشد قطر ماتریس C2 از قطر سمبه بیشتر است)

یکی از مهمترین و کلیدی ترین پارامترها در انتخاب ابزار لقی است که بر روی کیفیت قطعه تأثیر دارد. اولین موردی که روی کیفیت قطعه تأثیر دارد کیفیت سطح برشی است و کیفیت سطح برشی تنها به لقی بستگی دارد.

انتخاب لقی مناسب با توجه به جنس ورق و ضخامت آن تعیین می گردد. برای این که تأثیر لقی را روی کیفیت سطح برش ببینیم به مناطق مختلفی که روی سطح برش دیده می شود اشاره می کنیم.

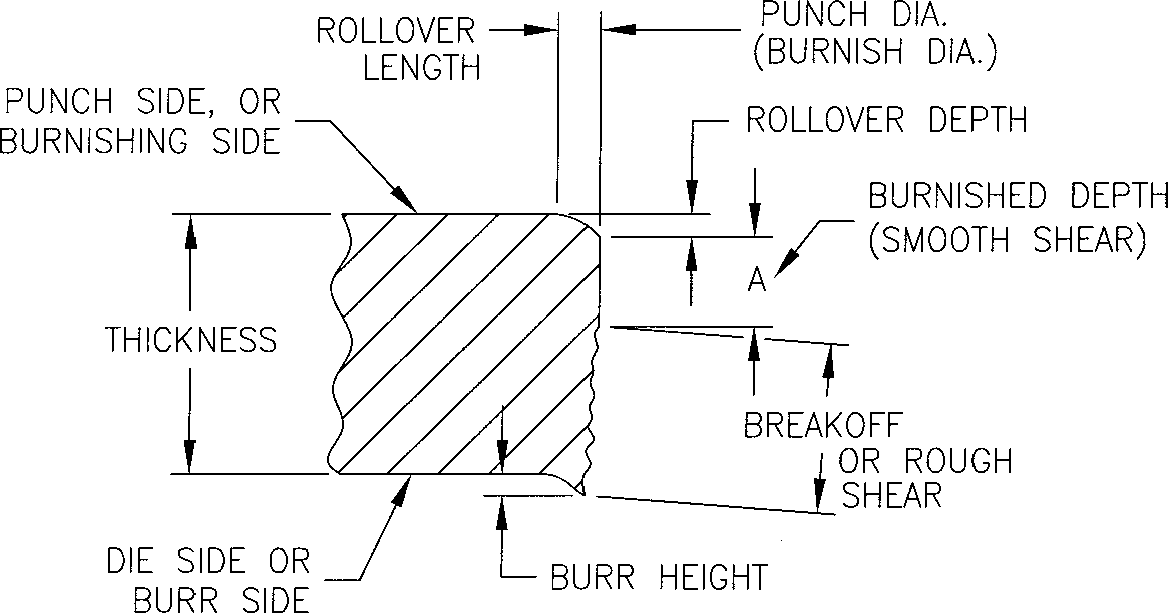

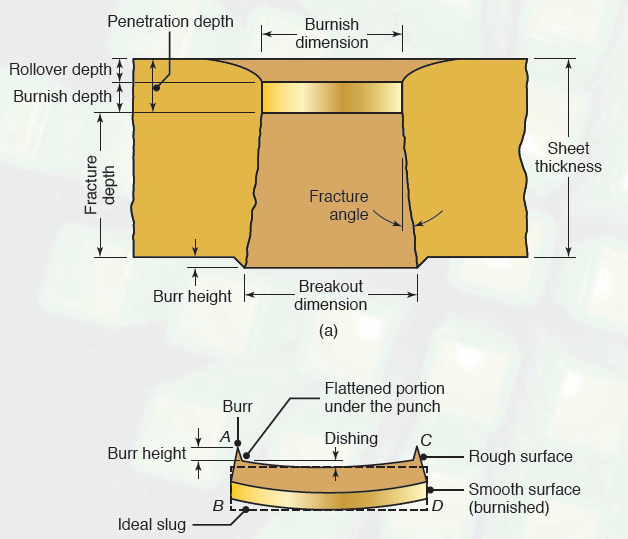

برش دارای چهار منطقه است:

- منطقه شعاع لبه Roll Over (دارای یک لبه R)

- نوار یا باند برش Burnish (منطقه صاف و صیقلی)

- منطقه پارگی: پارگی در بین منطقه تحت یک زاویه مثل α صورت می گیرد که با آن زاویه پارگی یا گسیختگی می گویند.

- پلیسه منطقه تیزی در انتهای منطقه برش (Burr)

منطقه شعاع لبه همان منطقه ای است که ورق در شروع برش دچار تغییر شکل پلاستیک شده است. در منطقه دوم سطوح صاف و صیقلی است و ابعاد سایز است و سطح ایده آل برش فقط این قسمت است. در منطقه سوم ورق دچار یک پارگی می شود در آخر یک لبه برگشتگی یا تیزی داریم که به آن پلیسه می گویند. مجموع دو منطقه اول (لبه گرد و باند برش) همان عمق نفوذ است.

اندازه مناطق مختلف برش به جنس، ضخامت و لقی قالب (ماتریس و سمبه) بستگی دارد.

اگر لقی قالب ثابت باشد منطقه شعاع لبه و باند برش در اجسام نرم بیشتر از اجسام ترد و سخت است. پس برای اجسام نرم باید لقی قالب را کمتر در نظر گرفت. چون عمق نفوذ با توجه به ضخامت تعیین می شود پس تأثیر ضخامت روی دو منطقه اول مستقیم است.

هرچه لقی بیشتر باشد منطقه شعاع لبه بزرگ تر می شود و باند برش کوتاه تر می شود زاویه پارگی بیشتر می شود و پلیسه بزرگتری ایجاد می شود.

در نتیجه نباید لقی قالب زیاد باشد تا بر روی کیفیت سطح اثر منفی داشته باشد. اما اگر لقی از یک مقداری کمتر شود با ایجاد برش های ثانویه سطوح برش کاملاً خشن و ناهموار می شود.

اگر لقی کمتر از مقدار بهینه انتخاب شود:

- سطوح برش خشن می شود و برش ثانویه اتفاق می افتد و کیفیت سطح بریده شده خراب می شود.

- باعث بیشتر شدن خوردگی سمبه و ماتریس می شود (کاهش عمر قالب)

- باعث افزایش نیروی لازم برش می شود (ایجاد اصطکاک بیشتر)

اگر لقی بیشتر از مقدار بهینه انتخاب شود:

- خراب شدن کیفیت سطح (افزایش منطقه شعاع لبه و افزایش زاویه پارگی (α) افزایش پلیسه و کاهش نوار برش)

- باعث افزایش نیروی لازم برش می شود (به علت تغییر شکل پلاستیک بزرگتر و بیش از حد)

لقی با توجه به جداول کتاب های مرجع تعیین می شود:

جنس | مقدار لقی بهینه |

آلیاژهای آلومینیوم گروه 5052 , 1100 تمپر شده | C=4.5%t |

فولادهای نورد سرد، فولادهای ضدزنگ نرم، ورق های برنجی نرم، آلیاژهای آلومینیوم گروه 2024, 6061 | C=6%t |

ورق های فولادی نیمه سخت، ضدزنگ | C=7.5%t |

هرچه ورق نرم تر باشد لقی کمتر در نظر گرفته می شود.

جدول روابط تجربی مقدار بهینه لقی

t ضخامت ورق ، S استحکام برشی ورق بر حسب kg/mm2

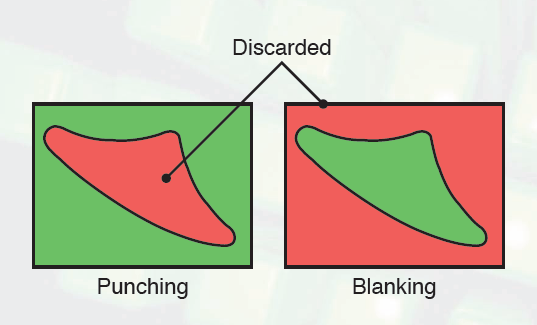

Blanking: قطعه ای که بریده می شود و بیرون می افتد قطعه کار است و بقیه دور ریز.

Punching: قطعه ای که بیرون می افتد دور ریز است.

همواره قطعه ای که بریده می شود و از ماتریس بیرون می افتد هم سایز ماتریس است ولی سوراخی که روی ورق باقی می گذارد هم سایز سمبه است.

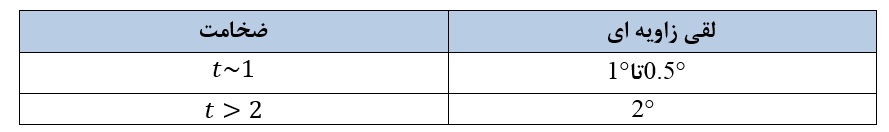

لقی زاویه ای (Angular Clearance)

زاویه بعد از قسمت صاف و سایز ماتریس که به آن می دهند برای این که قطعه ای که بریده می شود به راحتی از ماتریس خارج شود (α)

اگر لقی زاویه ای را در ماتریس اعمال نکنیم احتمال گیر کردن قطعه بریده شده در ماتریس وجود دارد. این زاویه معمولاً بین 0.25° تا 2° است.

مقدار این زاویه به ضخامت ورق بستگی دارد (رابطه مستقیم دارد) هر چه ضخامت ورق بیشتر باشد زاویه بیشتر می شود.

ارتفاع h (قسمتی از ماتریس که سایز است)

مقدار h بستگی به ضخامت ورق و عمر انتظاری قالب و یا فرکانس تیز کردن قالب دارد.

معمولاً مقدار h برابر ضخامت ورق برای برش کافی است مگر آن که مقداری اضافه برای تیز کردن قالب در نظر بگیریم.

لبه سمبه و ماتریس باید کاملاً تیز و گونیا باشند که بعد از تعدادی ضرب کند شده و اصطلاحاً rدار

می شود و باید سنگ زده شود تا دوباره به حالت اولیه برگردد. در نتیجه مقدار h را اضافه در نظر

می گیرند تا بعد از چند بار سنگ زدن به قسمت گشاد و زاویه دار ماتریس نرسیم.

hmin=3mm

h=(1.5 تا 2)×t

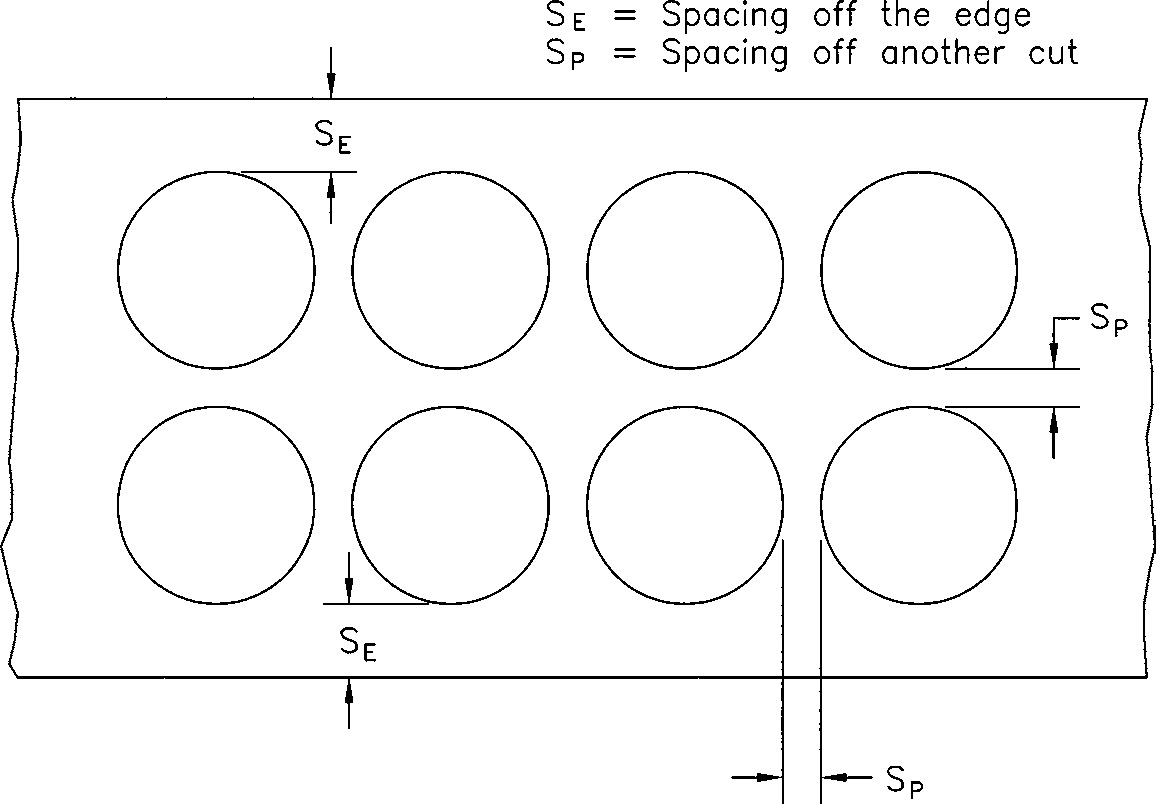

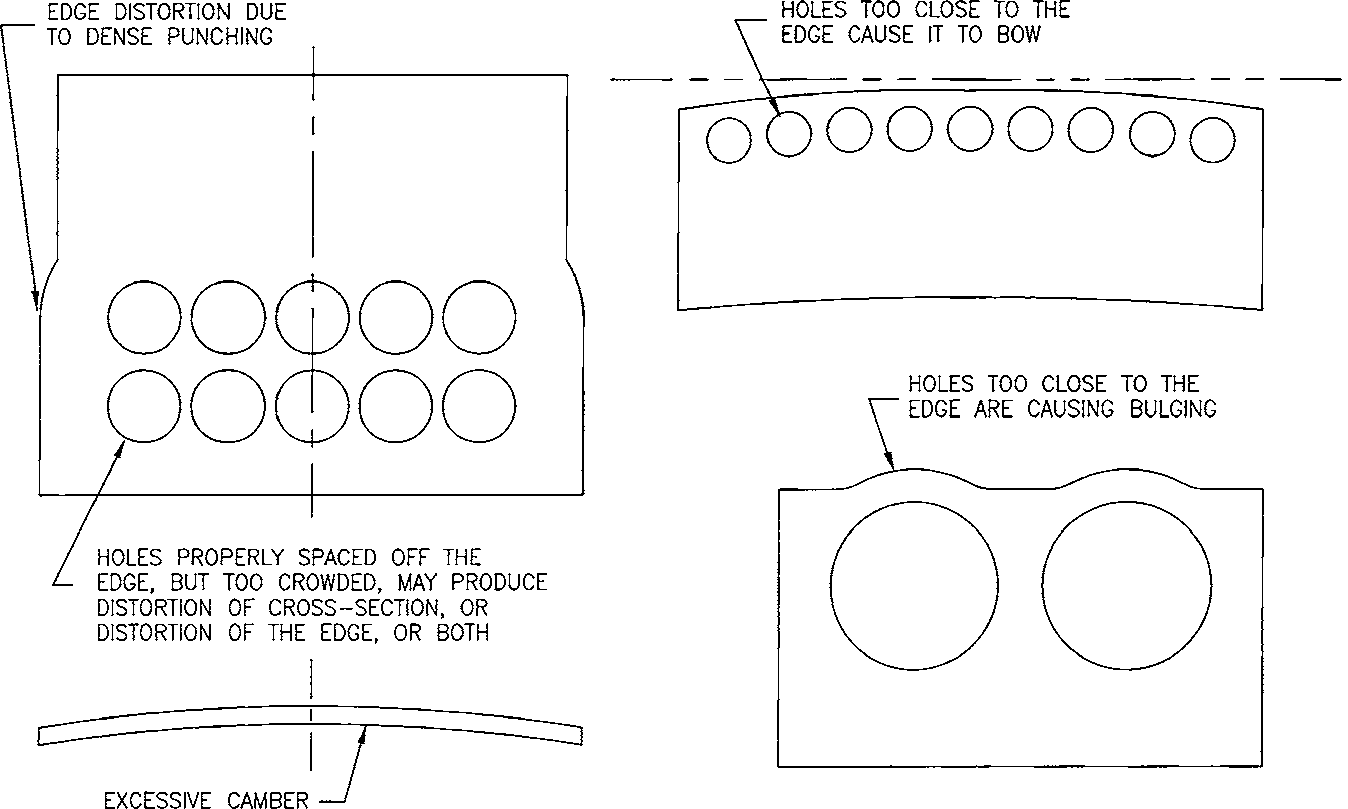

اضافه دور ریز (Scrap allowance)

در عملیات برش باید مقدار کافی از ورق در اطراف سطح برش باقی بماند تا در برش، ورق به زیر سمبه کشیده نشود و برش مناسبی ایجاد شود.

در واقع فاصله میان لبه برشی تا لبه ورق یا فاصله بین برش های متوالی را گویند. اگر S.A را کم بگیریم سمبه در جایی که گوشت کم است ورق را برش نمی دهد و در عوض ورق را به درون ماتریس می کشد.

این مقدار به جنس ضخامت و ابعاد برش بستگی دارد.

هر چه ورق نرم تر باشد S.A را باید بیشتر در نظر بگیریم.

هر چه ضخامت بیشتر باشد S.A را باید بیشتر در نظر بگیریم.

هر چه ابعاد برش بیشتر باشد S.A را باید بیشتر در نظر بگیریم.

ولی معمولاً این مقدار را t2 تا t4 (t ضخامت ورق) در نظر می گیریم.

نیروی لازم برش

نیروی لازم برای برش از رابطه زیر محاسبه میگردد.

F=S.A=S.L.t

F نیروی خالص برش (Kg)

S استحکام برش ورق kg/

A سطح مقطع برش mm2

A=L.t L طول یا محیط برش (mm)

t ضخامت ورق (mm)

برای اطمینان ضریبی را باید در نیروی خالص برش ضرب کرد تا بتوان تناژ مناسب پرس را انتخاب نمود.

- استحکام برش تقریباً 50 تا 70 درصد استحکام کششی است.

انرژی لازم برش

W=F.X.t

F نیروی لازم برش

X درصد عمق نفوذ

t ضخامت ورق

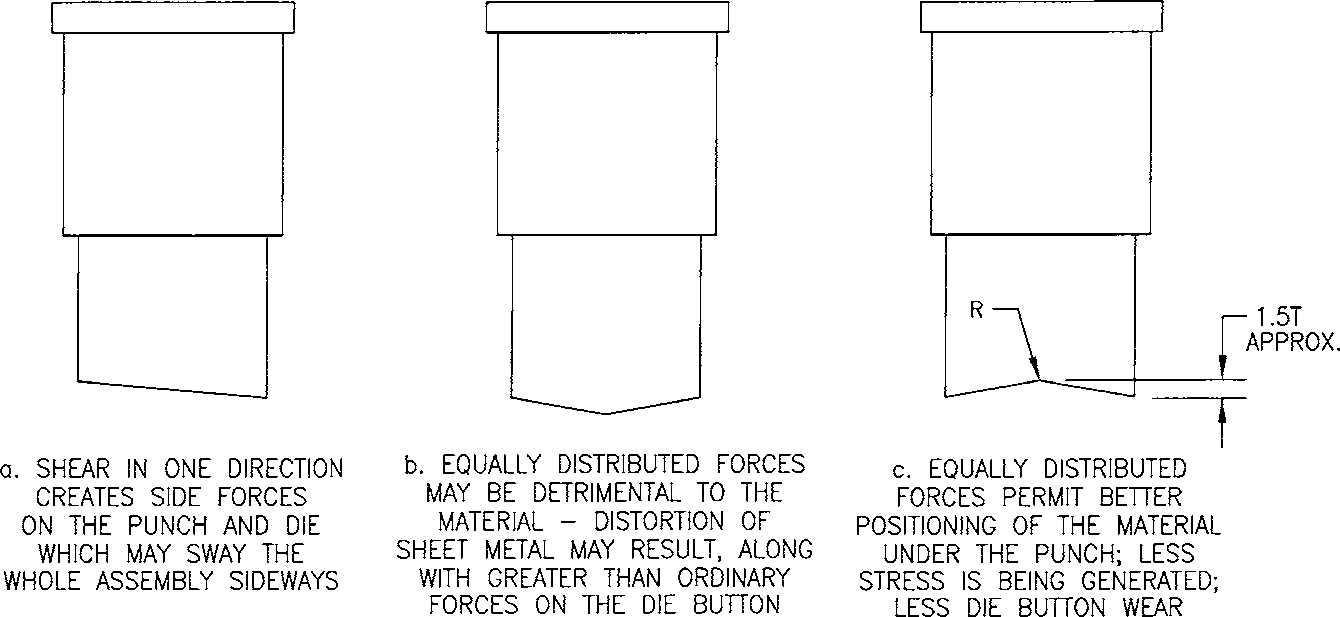

روش های کاهش نیروی در قالب های برش ساده

می توان با زاویه دادن به سمبه به یکی از سه حالت زیر نیروی لازم برش را کاهش دهیم.

معقر محدب سطح شیب دار

معمولاً از روش زاویه دادن سطح (شیب دار کردن) استفاده می کنند زیرا در دو روش دیگر مقرون به صرفه نیستند و بعد از مدتی سمبه دوباره نیاز به سنگ زدن و تیز شدن دارد.

در این روش قطعه بریده شده دفرمه می شود (تاب بر می دارد) و فقط در عملیات Punching مناسب است. در عملیات Blanking از این روش استفاده نمی کنند.

دستگاه های پانچ TRUMPF

امروزه طیف گسترده ای از ماشین آلات پانچ توسط تولید کنندگان مختلف ارایه می گردد که هر کدام از رویکردهای متفاوت در شکل دستگاه ، کلگی دستگاه پانچ و سیستم ابزار بندی بهره می برند.

ساختار یا شکل دستگاه:

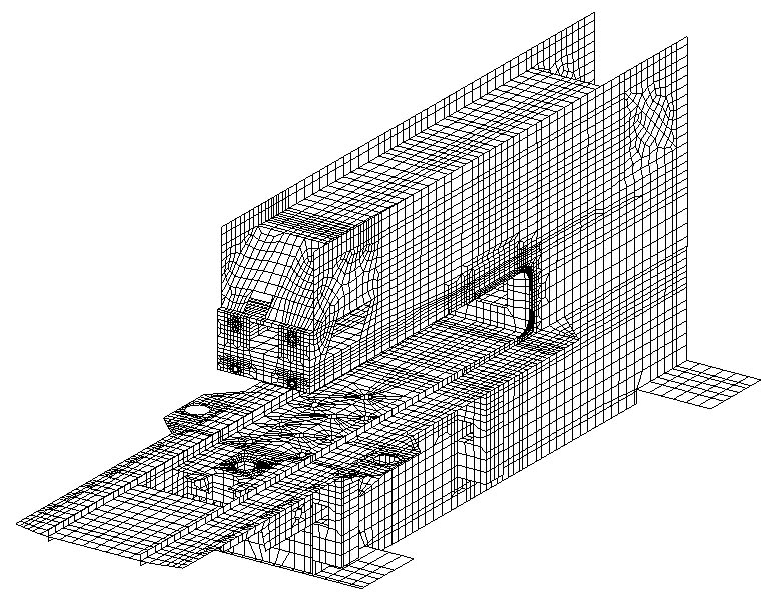

ساختار و طراحی دستگاه باید از پایداری بالایی برخوردار باشد تا بتواند در برابر دهها تن نیروی اعمالی مقاومت داشته باشند. زیرا طبیعت این فرآیند شکل دهی، همراه با نیرو، ضربه و ارتعاش پر قدرت است. معمولا دستگاه پانچ به دو صورت C شکل و O شکل ارایه می گردند.

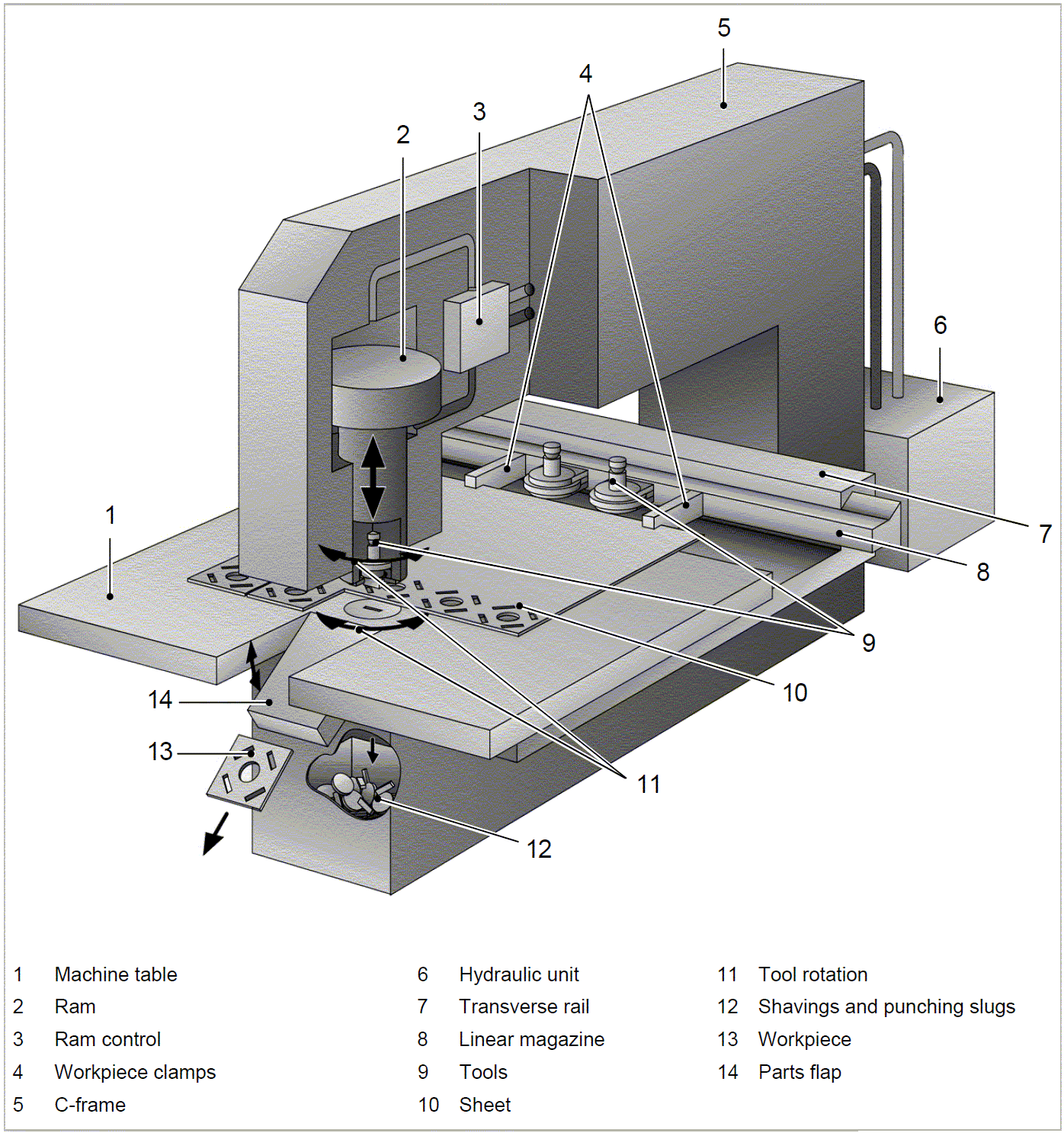

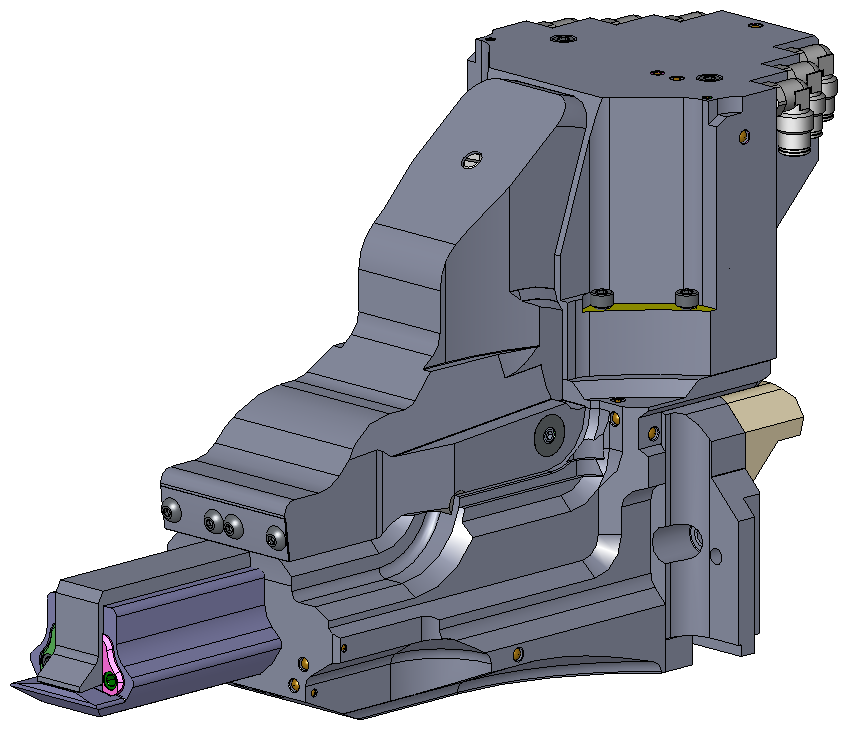

اجزای اصلی دستگاه پانچ TRUMPF

طراحى C شكل دستگاه پانچ TRUMPF، دسترسي راحت به تمام نقاط دستگاه را مهيا مي سازد و همچنين مكانيزم حركت ورق بر روى ميز كارى به نحوى است كه نيروى وارده به ورق، به بدنه دستگاه منتقل نمي شود و در نتيجه باعث ارتعاش دستگاه و محيط أطراف آن نمي گردد.

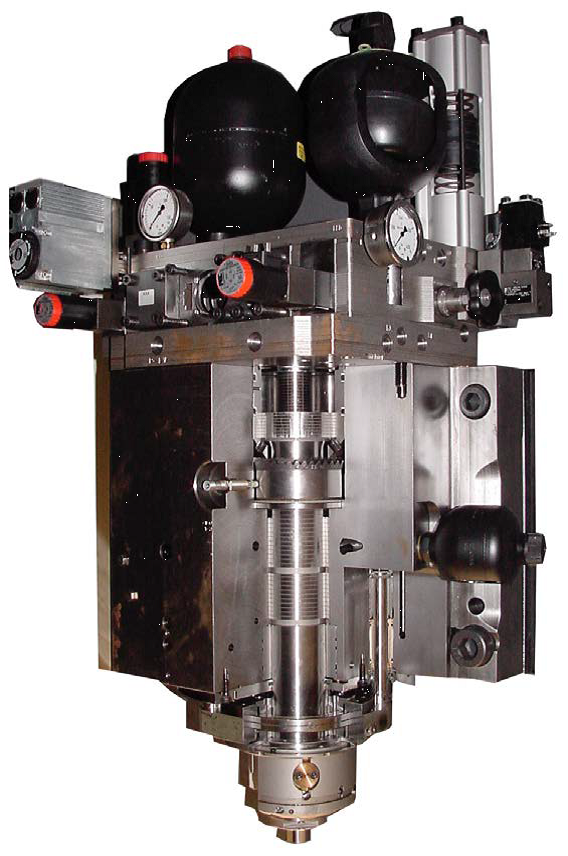

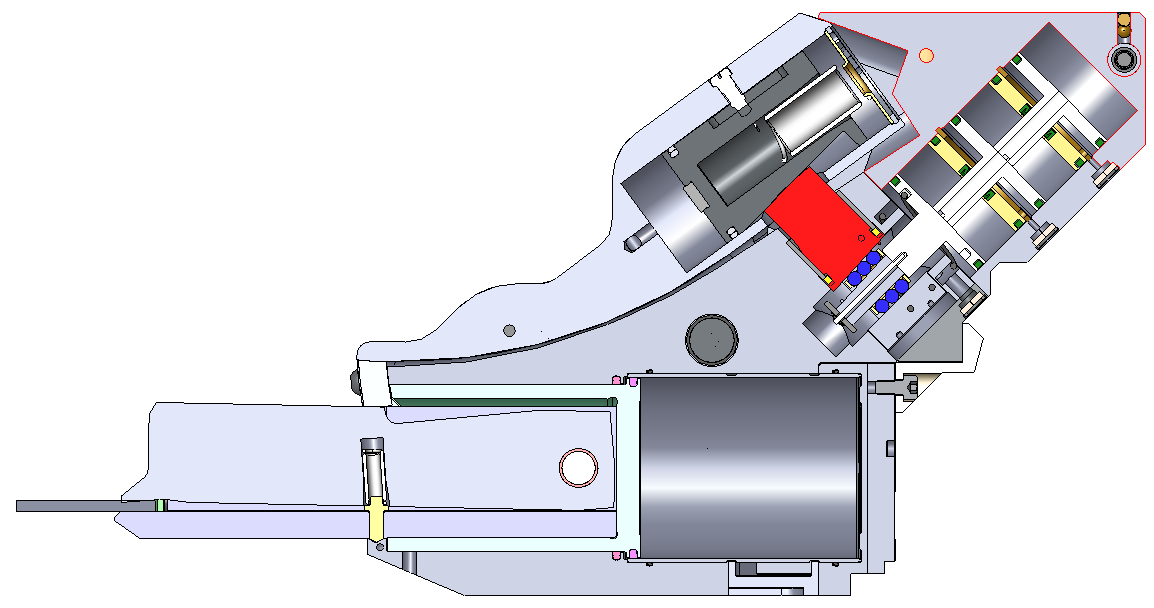

کلگی دستگاه پانچ TRUMPF:

کلگی یا هد دستگاه پانچ نقش اصلی در فرآیند پانچ را ایفا می کنند. کلگی دستگاه پانچ حرکت ضربه ای سریع و دقیق را توسط چکش یا مکانیزم حرکت عمودی مهیا می سازد.

مکانیزم حرکتی کلگی به دو صورت الکترومکانیکی و یا هیدرولیکی تامین می گردد. با توسعه و پیشرفت مکانیزم های حرکتی، سرعت های بسیار بالایی برای تعداد ضربه کلگی فراهم شده است.

قابليت چرخش ٣٦٠ درجه يا Rotation براى تمامى ابزارها و در تمامى جايگاه هاى موجود در انباره ابزار از ویژگی های اصلی دستگاه پانچ TRUMPF نسبت به سیستم تارت می باشد.

کنترل قدرت:

توان اعمالی برای فرآیند پانچ براساس ضخامت ، جنس ، و شکل و نوع فرآیند (پانچ یا فرم دهی) محاسبه می گردد.شیرهای کنترل فشار در سیستم های هیدرولیکی براساس نوع فرآیند فشار اعمالی را کنترل می نمایند.از آکومالاتوربرای ایجاد فشار یکنواخت و نیز کاهش مصرف انرژی در سیستم های هیدرولیکی استفاده می گردد.

ویژگی های سیستم قدرتمند هیدرولیکی دستگاه TRUMPF ، موجب شده است که TruPunch 5000سریع ترین پانچ دنیا با 1600 ضرب در دقیقه ، بی رقیب ترین دستگاه پانچ در تولید با سرعت و حجم تولید بالا باشد.

ابزار بندی:

همانند ساختار دستگاه ، تولید کنندگان ماشین آلات پانچ از استاندردهای مختلفی در سیستم ابزار بندی بهره می جویند.

طراحى منحصر بفرد انباره ابزار TRUMPF كه در برخى مدلها مي توان تا٢١٠ ابزار را هم در آن قرار داد، دسترسي راحت به ابزارها و عدم نياز به توقف عمليات دستگاه براى سرويس سيستم ابزار بندي را میسر می سازد.

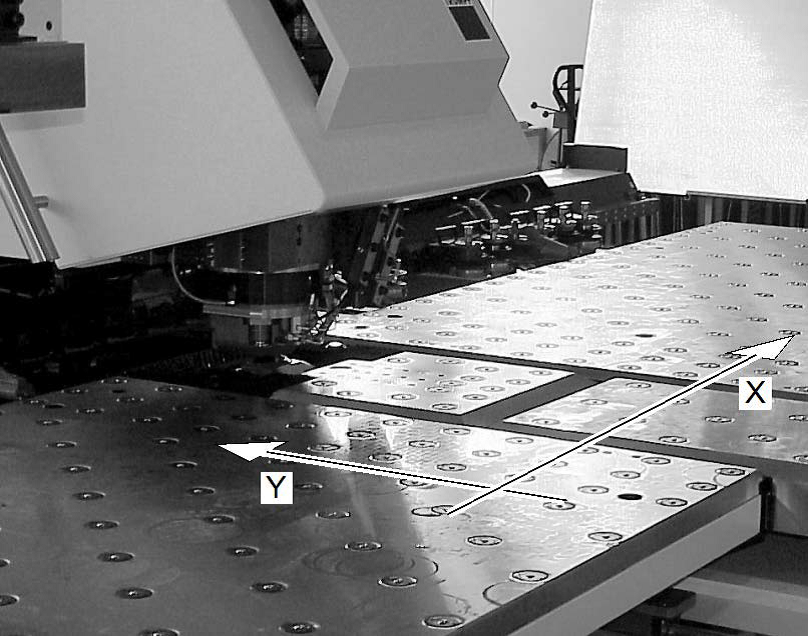

سیستم حرکتی ورق :

ایستگاه پانچکاری در اکثر ماشین آلات پانچ ثابت و بدون حرکت می باشند. در نتیجه برای ایجاد شکل یا فرم مورد نظر در تمامی سطوح، ورق باید حرکت کند و در موقعیت مورد نظر قرار گیرد.

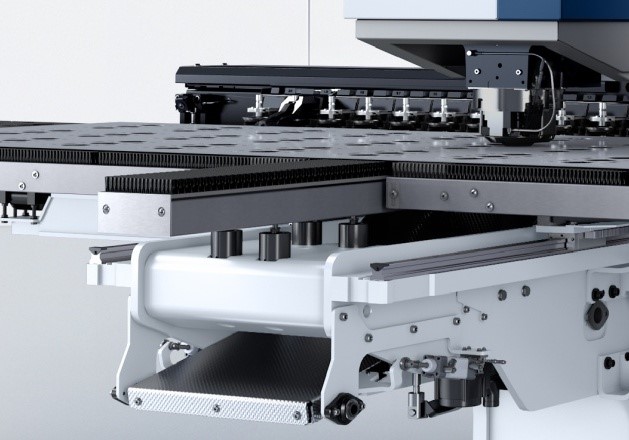

کلمپینگ :

ورق یا قطعه کار توسط بازوهایی کلمپ می شود. تعداد این کلمپ ها بر اساس وزن و شکل قطعه کار انتخاب می گردد.

تکنولوژی های جدید برای مهار و کلمپینگ ورق در دستگاه های پانچ TRUMPF، عملیات پانچ در تمامی سطح ورق را امکان پذیر نموده است.

با بکارگیری کلمپ های جمع شدنی یا Retractable ،با نزدیک شدن هد پانچکاری به کلمپ ها، کلمپ ورق را رها می کند تا هد بدون برخورد با آن بتواند بر روی سطح زیرین کلمپ نیز ، عملیات پانچ را انجام دهد

میز کار:

در فرآیند پانچ ، ورق برروی میز کار قرار دارد و گوی های فلزی یا برس های پلاستیکی برروی سطح میز برای سهولت حرکت ورق تعبیه شده اند تا بدون آسیب به سطح زیرین ورق ، کلمپ ها به آسانی ورق را بر روی میز به حرکت در آورند. همچنین دریچه خروج قطعات پانچ شده، امکان دسته بندی قطعات بعد از عملیات پانچ و بدون نیاز به اتصالات کوچک یا Mir Joint را مهیا می سازد.

دریچه خروج قطعات پانچ شده بدون توقف عملیات

نرم افزار های طراحی و ساخت بوسیله کامپیوتر CAD/CAM

بعد از انجام فرآیند طراحی قطعات مورد نظر توسط نرم افزار طراحی، کاربر بوسیله نرم افزار های ساخت فرآیند ساخت قطعات را با معرفی ابزارهای مورد نیاز بهمراه نحوه چینش آنها تکمیل می نماید. تمامی جزئیات مربوط به سیستم ابزاربندی و نحوه کلمپینگ باید قبل از تولید به نرم افزار معرفی گردد.

برای قطعات با اشکال و فرم های مختلف تعامل بین اپراتور و برنامه نویس لازم و ضروری می باشد.

با نرم افزارهای اختصاصی طراحی و ساخت TRUMPF که از آن با نام TruTops یاد می شود، اپراتور به راحتی عملیات مربوط به پانچ را مدیریت می نماید.

با توسعه نرم افزارهای مدیریت تولید TRUMPF با رویکرد انقلاب صنعتی چهارم یا Industry 4.0، تمامی فرآیند ساخت از طراحی تا تولید، تحت پوشش مدیریت یکپارچه قرار می گیرد و امکان بهبود عملیات تولید به سهولت امکان پذیر است.

ابزارهای دستگاه های پانچ TRUMPF

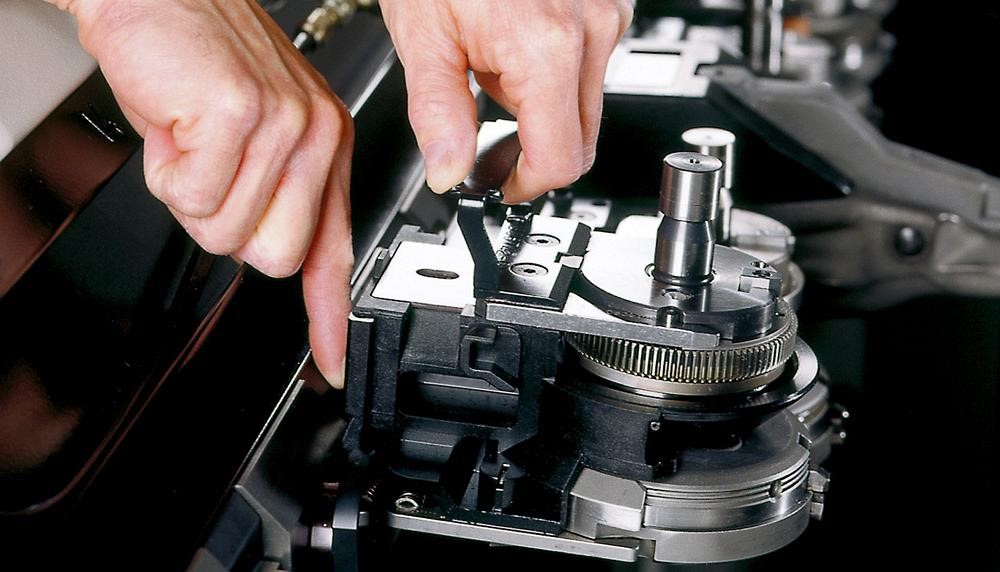

سیستم ابزار بندی دستگاه های پانچ از سه جز اصلی تشکیل شده است: سنبه (punch)، ورقگیر (stripper) و ماتریس (die).

در پانچ هایی با سیستم ابزاربندی تک ایستگاهه ابزار مورد نظر از انباره ابزار خطی توسط کلگی برداشته می شود و عملیات پانچ انجام می پذیرد.

در سيستم ابزار بندي منحصر بفرد TRUMPF فنر بكار نمي رود(سنبه، ماتريس، ورقگير يا stripper در داخل كارتريج يا كاست قرار مي گيرد در زمان مورد نياز با حركت ميز كه انباره ابزار روى آن قرار دارد هد ابزار مورد نياز را از داخل كارتريج بر ميدارد)در نتيجه تناژ دستگاه براى پانچ ضخامت برابر در مقايسه با دستگاههاى مشابه تقريبا نصف است. كه خود باعث افزايش طول عمر ابزار و ماشين و عملكردى با صداى پايين مي شود.

از آنجاييكه عملا يك ايستگاه براى تمام عمليات پانچ كارى وجود دارد فقط كافي است هد پانچكارى براى عملكرد مناسب، كاليبره گردد.

انواع ابزارهای قابل استفاده بر روی دستگاه پانچ TRUMPF

ابزارهای punching

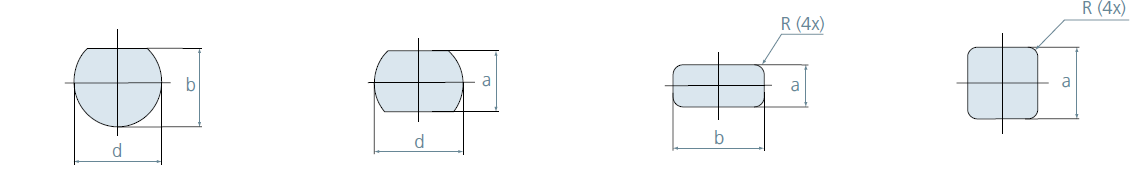

ابزارهای punching به شکل ها و ابعاد مختلف برای عملیات پانچ و یا برش لقمه ای برای ایجاد شکل های متنوع بر روی ورق استفاده می شوند. اشکال متداول شامل ابزارهای گرد، مربع، مستطیل، لوبیایی و یا اشکال چند وجهی و پیچیده می باشند.

ابزارهای برش یا cutting

ابزارهای برش برای دور بری کانتورهایی با طول بلند برای برش با کیفیت بدون اضافه برش(بر خلاف برش لقمه ای) بکار می رود.

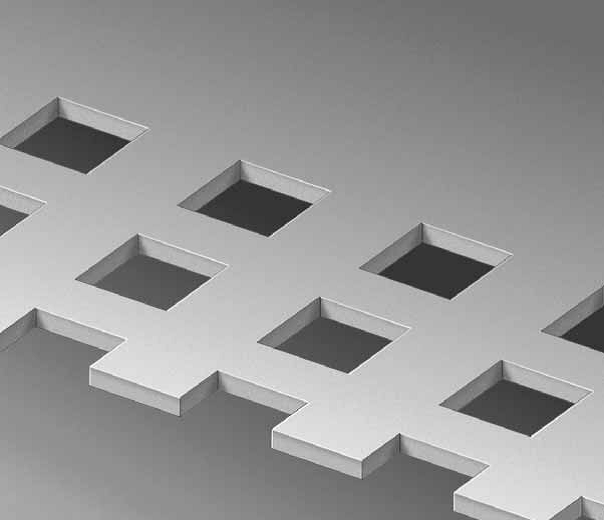

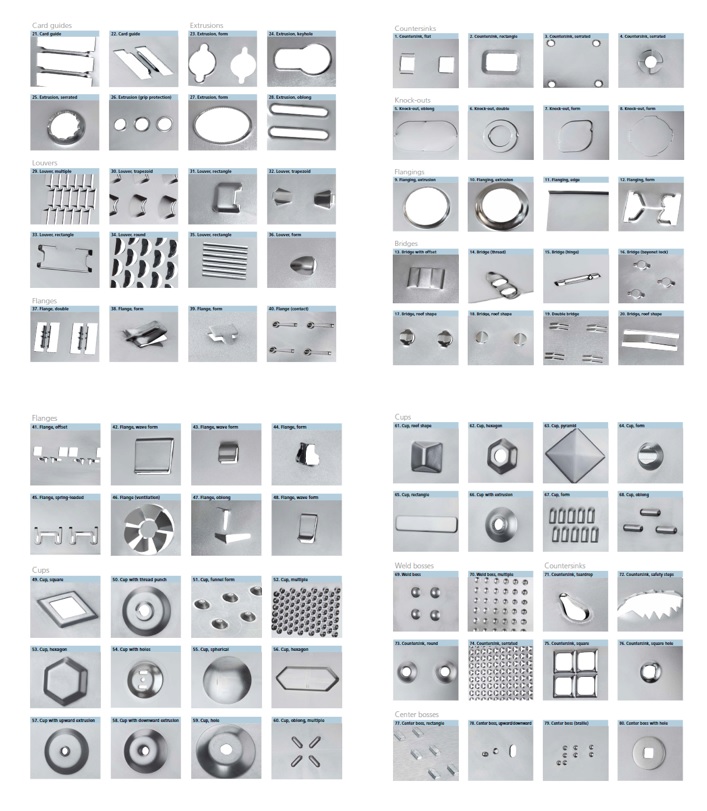

ابزارهای فرمینگ

امروزه تقریبا هیچ محدودیتی در ایجاد شکل ها و فرم های متنوع بر روی ماشین آلات پانچ وجود ندارد. اعمال نیرو توسط دستگاه بر روی ابزار و متعاقب آن بر روی ورق کمتر از نیروی اعمالی رد فرآیند های punching و برش است. در ادامه به برخی از فرم های قابل دسترسی اشاره می گردد.

ابزارهای مارکینگ

از ابزارهای مارکینگ برای حک علائم، نشانه ها و یا حروف و اعداد با فرآیند مارکینگ و یا منبت کاری که در آن فرآیند برش بطور کامل انجام نمی پذیرد و رد ابزار بر روی ورق بجا می ماند، استفاده می شود. به برخی از آنها در پایین اشاره شده است.

دیدگاههای بازدیدکنندگان

بسیار عالی بود

692 روز پیش ارسال پاسخ