نگاهی بر تکنولوژی های نوین جوشکاری لیزری

سینا شکورزاده

مقدمه

با توسعه کاربردهای لیزر در روش های فرآوری مواد، جوشکاری بوسیله لیزر نیز به عنوان یکی از فرآیندهای نوین در صنایع مختلف همواره مورد توجه قرار داشته است. با اینکه در دهه 60 میلادی تلاش های برای استفاده لیزر در جوشکاری انجام شد ولی دهه 70 میلادی را می توان آغازی بر بهره گیری از جوشکاری لیزر در صنایع مختلف دانست. لیرزهای پالسی حالت جامد اولین لیزرهایی بودند که در جوشکاری لیزری برای کاربردهایی همچون جوش نقطه ای در قطعات حساس الکترونیکی و یا قطعات مکانیکی دقیق، مورد استفاده قرار گرفتند. با توسعه منابع تولید پرتو لیزر و نیز پیشرفت های تکنولوژیکی در عرصه هدایت پرتو لیزر، جوشکاری لیزری نیز دستخوش تغییرات شگرفی شد. تکنولوژی هایی همچون جوشکاری پویشی (Scanner Welding) و جوشکاری رسوبی (Deposition Welding) باعث توسعه روش های جوشکاری لیزری در صنایع مختلف همچون خودروسازی و صنایع هوافضا گردیده است.

امروزه با توسعه صنایع ورقکاری کشورمان نیز، بهرهگیری از فناوریهای جدید برای بهبود کیفیت محصولات و کاهش هزینهها و زمان عملیات از اهمیت فراوانی برخوردار گردیده است. از آنجائیکه جوشکاری نقش بسزایی در تولید محصولات فلزی ایفا می کند، بهره گیری از روش های نوین جوشکاری لیزری به جای روش های جوشکاری سنتی، باعث افزایش کیفیت محصولات تولید شده و نیز کاهش عملیات متعدد پس از فرآیند جوشکاری، در صنایع مختلف می باشد. امید است با بهره گیری از تکنولوژی های جدید، شاهد رشد بیش از پیش صنایع کشور عزیزمان باشیم.

در این مقاله در ابتدا به اختصار در مورد جوشکاری لیزری توضیحاتی ارائه میگردد و در ادامه به تکنولوژی های نوین جوش لیزری پرداخته می شود.

ویژگی های جوشکاری لیزری

در مقایسه با روش های سنتی جوشکاری، جوشکاری با لیزر دارای مزایای بسیاری است که از آن جمله می توان به موارد زیر اشاره کرد:

- قابلیت تنظیم میزان انرژی به یک ناحیه کوچک؛ با این شیوه تنش های حرارتی و منطقه متاثر از حرارت (HAZ) و بروز اعوجاج بسیار ناچیز می شوند.

- درزهای باریک و سطوح صاف؛ با جوشکاری لیزر نیاز به پرداخت نهایی محصول یا کلا از بین می رود و یا بسیار کم می شود.

- توانایی مجتمع شدن آسان: لیزر می تواند با سایر روش های تولید مانند پانچ یا خمکاری ترکیب شود.

- تنها یک سمت اتصال جوش می بایست در دسترس باشد.

- سرعت بالای جوشکاری که به معنای زمان مورد نیاز عملیات کم است.

- جوشکاری با لیزر به ویژه برای اتوماسیون مناسب است.

- کنترل فرآیند مطلوب: سامانه کنترل ماشین و حسگرها، متغیرهای فرآیند را اندازه گیری و از حصول کیفیت مطلوب اطمینان حاصل می کنند.

- پرتو لیزر بدون این با قطعه تماس داشته باشد و یا نیرویی بر آن وارد کند، جوشکاری می کند.

روش های جوشکاری لیزری

جوش لیزری با رسانش حرارتی (Heat conduction Welding) و جوش عمیق (Deep Welding) دو روش اصلی جوشکاری لیزری می باشند.

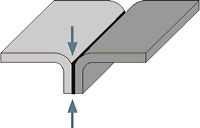

در جوش لیزری با هدایت حرارتی با تابش پرتو لیزر به سطح قطعات و حرکت پرتو در طول محل اتصال،با ذوب شدن دو ماده و جریان پیدا کردن مذاب آن ها جوش کاری انجام و با انجمادشان فرآیند تکمیل می شود. عمق این نوع از جوشکاری از چند دهم میلی متر تا 1 میلی متر متغیر است.

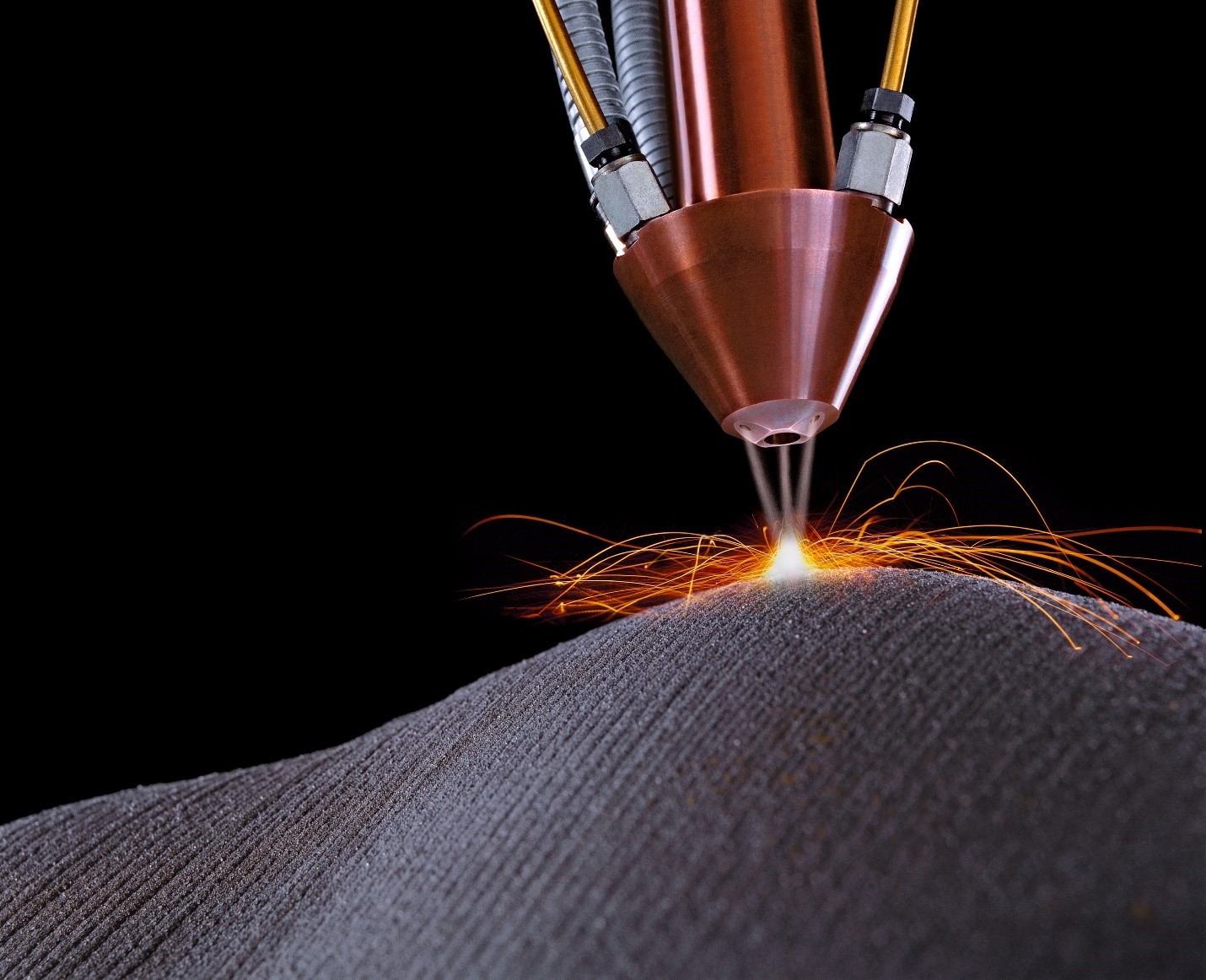

تصویر 1 اصول جوشکاری لیزری به روش رسانش حرارت

1- قطعه ذوب شده 2- درز جوش 3- پرتو لیزر 4- جهت ماشین کاری 5- قطعه کار

از این روش جوشکاری برای اتصال دیواره های نازک فلزی و هم چنین درزهایی که در معرض دید هستند، مانند جداره های بدنه ماشین آلات، استفاده می شود.

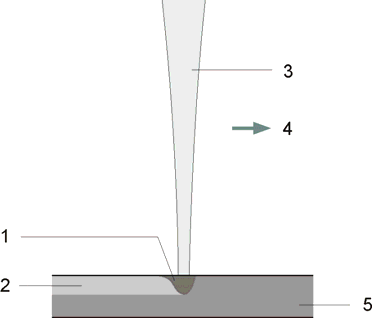

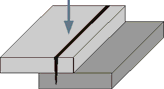

در جوش کاری نفوذ عمیق به چگالی توان بسیار بالایی، بالغ بر 10 کیلووات بر میلیمتر مربع نیاز وجود دارد. در این فرآیند علاوه بر ذوب فلز، تبخیر هم صورت می پذیرد. بخار فلز تولید شده، فشار را بر روی مذاب افزایش داده و قسمتی از آن را جا به جا می کند. در این حین، ماده هنوز مشغول ذوب شدن است. نتیجه این پدیده، یک حفره عمیق، باریک و مملو از بخار است که به آن حفره گداخت (Keyhole) می گویند.

حفره گداخت توسط مذاب محاصره شده و همراه با لیزر حرکت می کند. گدازه هایی که در پشت این حفره قرار دارند با حرکت لیزر منجمد می شوند. علاوه بر این، بخار فلز ایجاد شده انرژی لیزر را جذب می کند و یونیزه می شود. نتیجه این فرآیند لیزر همراه با پلاسما است که باید از آن جلوگیری شود تا موجب اغتشاش و پاشش در حفره گداخت نگردد. در این روش درز جوش باریک و عمیق است و عمق جوشکاری میتواند تا ده برابر بیشتر از عرض آن باشد.

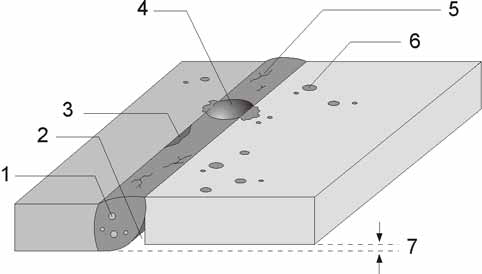

تصویر 2 اساس جوشکاری لیزری به روش جوشکاری عمیق

1-پرتو لیزر 2- حفره گداخت 3- منطقه گداخت 4- مذاب منجمد شده 5- قطعه کار 6- جهت جوشکاری 7- بخار فلز خارج شده 8- بخار پلاسما

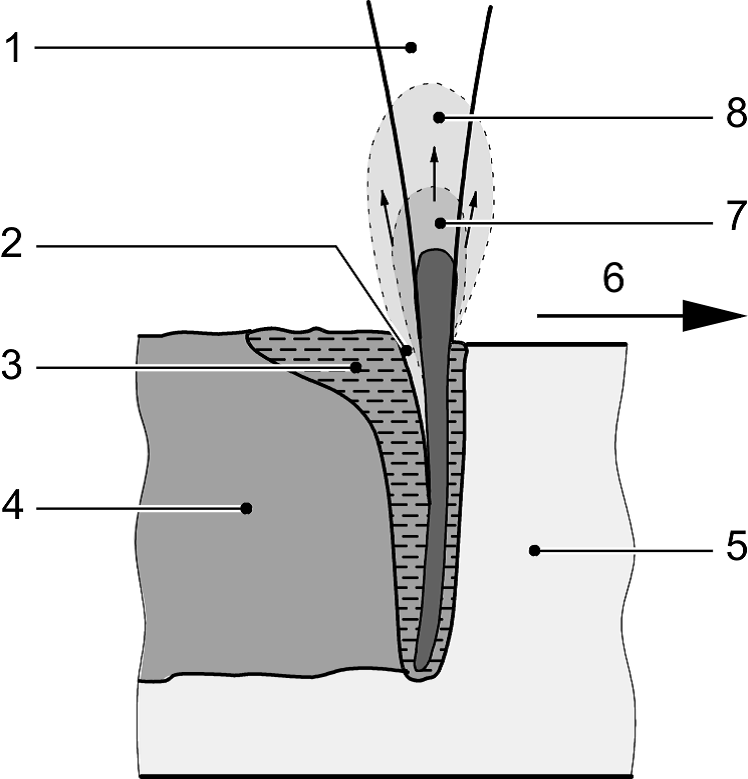

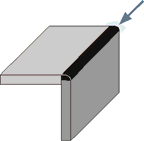

تصویر 3 نمونه ای از درز جوش قطعه کار در روش جوشکاری لیزری عمیق

در این روش زمانی که عرض گپ جوشکاری بیش از 5 درصد عمق جوشکاری باشد، مذاب نمی تواند به طور کامل فاصله بین دو قطعه را پر کند در نتیجه کیفیت و استحکام جوش کاهش می یابد. در این موارد، از پودر یا سیم جوش برای بهبود عملیات جوش لیزری استفاده می شود. مقدار سیم یا پودر جوش براساس سرعت جوشکاری، عرض گپ و عمق جوش تعیین می گردد. علاوه بر این ویژگی های متالوژیکی درز جوش و مذاب، از قبیل پایداری جوشکاری، تنش، سفتی، سختی و مقاومت خوردگی با افزودن مواد پر کننده در جوش بهبود می یابد.

در بعضی از موارد، روش جوشکاری لیزری با سایر روش های جوشکاری مانند MIG و MAG ترکیب شده که موجب افزایش سرعت و عمق جوشکاری و نیز محافظت از حوضچه مذاب می گردد. از این روش جوشکاری لیزری،به عنوان فرآیندهای هیبردی (Hybrid process) یاد می شود.

هندسه جوش

علاوه بر انتخاب فرآیند صحیح برای جوشکاری، هندسه جوشکاری نیز باید مورد توجه قرار گیرد. هندسه جوش بیانگر نحوه اتصال دو قطعه به یکدیگر است. جدول زیر نشان دهنده انواع رایج هندسه های جوشکاری لیزری می باشد.

جدول 1 انواع هندسه جوش

جوش سر به سر | جوش فلنج | جوش لبه ها | جوش همپوشانی |

|  |  |  |

جوش فیله (Lap joint) | جوش حلقوی | جوش درز لوله | |

|  |  |

در جدول زیر نیز نوع جوش مورد استفاده براساس نیاز، نشان داده شده است. مقدار مقاومت مورد نیاز و حرارت مورد نیاز دو عامل اصلی در تعیین نوع جوش می باشد.

جدول 2 انواع جوش

نوع جوشکاری | شکل ظاهری | توضیح |

خط صلب و ممتد |  | حالت استاندارد در جوشکاری لیزری CW. هنگامی که تحت تنش قرار بگیرد، بیشترین تمرکز تنش و کمترین عمق جوش در ابتدا و انتهای خط جوش خواهد بود. ای جوشکاری آب بند و هوا بند است. |

کوک (Stitch) | نسبت به خط صلب، حرارت کمتری به قطعه وارد می شود. عمق جوشکاری در ابتدا و انتهای هر کوک، کمتر از وسط آن خواهد بود. | |

خط متشکل از نقطه جوش |  | جوش استاندارد لیزرهای پالسی. پالس در جوشکاری باعث کم شدن حرارت ورودی به قطعه کار می شوند؛ قطعه کار ما بین هر پالس فرصت خنک شدن پیدا میکند. در مقابل نفوذ هوا و آب مقاوم است که به میزان همپوشانی نقاط بستگی دارد. |

نقطه جوش | نوع رایج جوشکاری با لیزرهای پالسی. بیشتر در صنایع الکترونیک کاربرد دارد. آب بندی نمی کند. | |

شکل آزاد | با استفاده از روش های جوشکاری از راه دور انجام می شود. شکل جوشکاری بسته به نوع تنش وارده و حرارت قابل تحمل قطعه بهینه سازی می شود. |

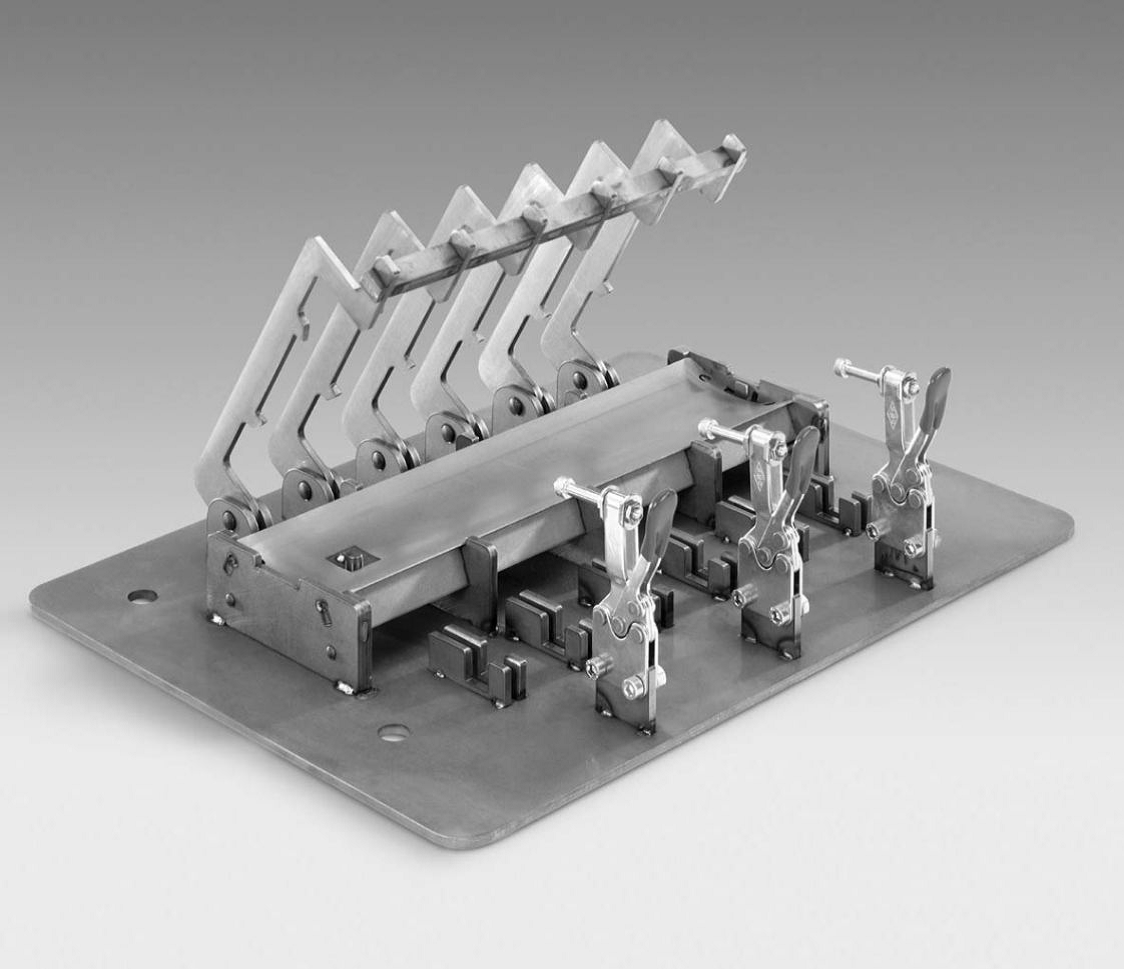

فیکسچرهای کلمپینگ قطعه کار

برای دستیابی بهترین کیفیت جوشکاری قطعات مونتاژ شده برای جوشکاری باید توسط فیکسچرهایی مهار گردد. تکرارپذیری برای قطعات بعدی، کیفیت جوش بالا، انعطاف پذیری بالا و درز جوش کم عرض از ویژگی هایی است یا بهره گیری از فیکسچرهای مناسب بدست می آید.

تصویر 4 فیکسچرهای عملیات جوشکاری

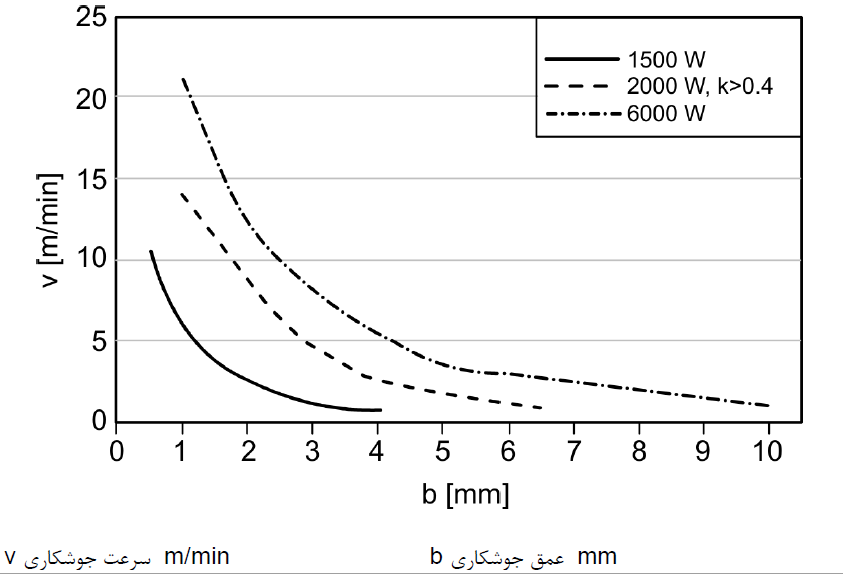

توان لیزر و سرعت جوشکاری

توان لیزر براساس ضخامت قطعه کاری که باید جوش داده شود تعیین می گردد. با افزایش ضخامت قطعه کار باید از لیزرهای با توان بالا بهره گرفت. لیزرهای توان بالا، سرعت جوشکاری و عمق جوش را نیز افزایش می دهند.

نمودار 1 سرعت و عمق جوشکاری با توجه به توان لیزر

عیوب جوشکاری لیزری

معیارهای اصلی برای جوش لیزری مناسب عبارتند از:

- عرض و عمق جوش باید به اندازه مطلوب باشد، چرا که این دو مقدار در واقع تعیین کننده اندازه مقطع عرضی جوش و در نتیجه استحکام آن هستند.

- کیفیت متالوژیکی: ساختار درونی جوش می بایست تا حد ممکن یک دست بوده و کوچکترین دانه بندی را داشته باشد.

تصویر 5 عیوب جوشکاری

1-خلل و فرج 2- ناکافی بودن عمق 3-گدازش نا تمام 4-آتشفشانی شدن 5-ترک خودرگی 6-پاشش گدازه 7-نا هم راستایی

همچنین در حین جوشکاری، حرارت مواد مذاب از طریق رسانش به سایر نقاط مواد نیز انتقال پیدا میکند. کیفیت بالا در جوش کاری، نیازمند کم ترین انتقال حرارت ممکن به قطعه کار و اطمینان از خنک شدن آسان آن است.

سه راهبرد برای دستیابی به این امر وجود دارد:

- جوش کوکی به جای خط صلب

- جوش در حالت پالسی

- اگر مجموعه یا قطعه در نقاط متعددی نیاز به جوش کاری دادر، ترتیب آن ها به نحوی باشد که گرما در قطعه کار یکسان توزیع شود.

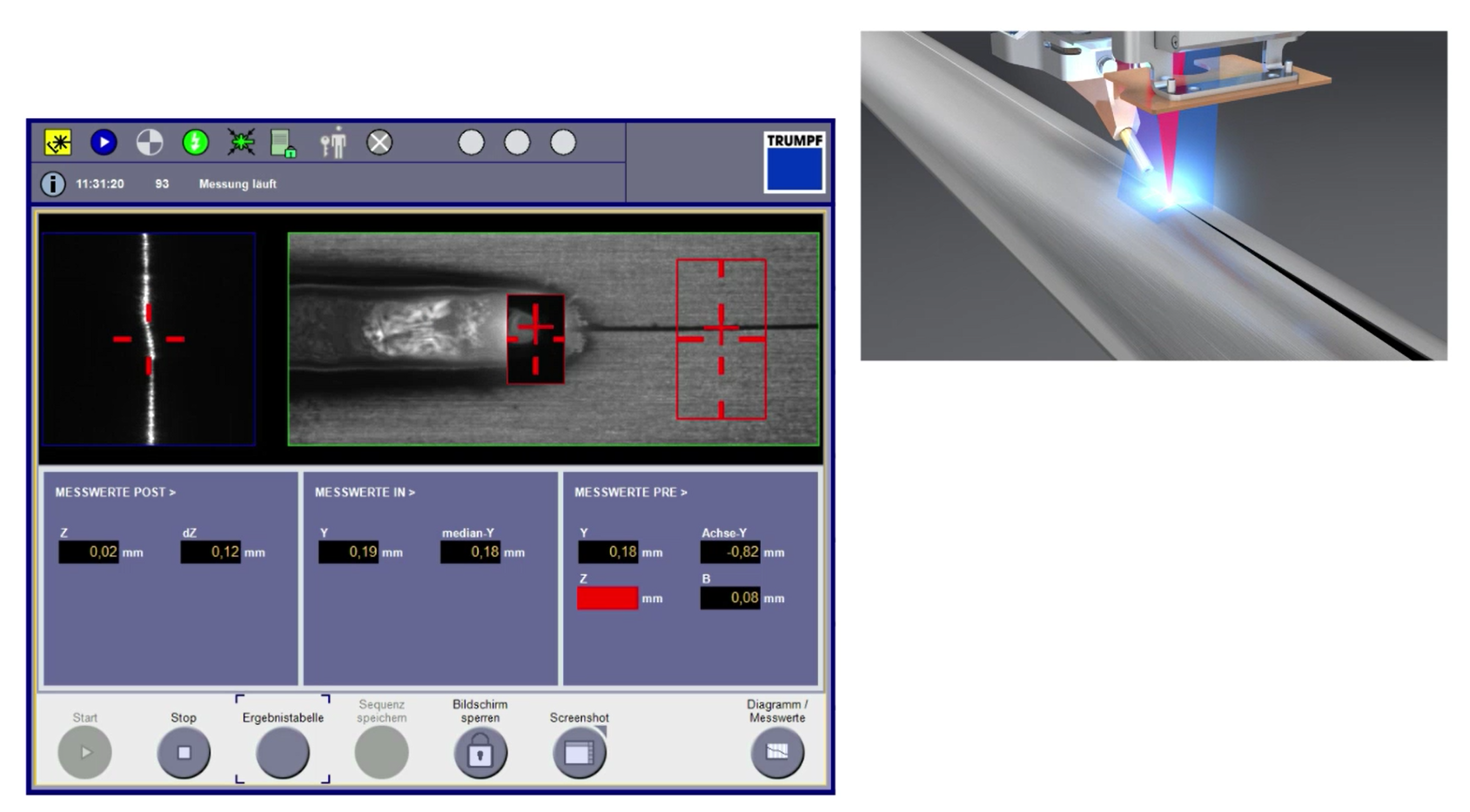

سنسورهای مورد استفاده در عملیات جوشکاری لیزری

برای دستیابی به کیفیت های بالاتر در جوشکاری می توان از سنسورها استفاده کرد.

مسیر یابی درز جوش

برای داشتن کیفیتی بالا در جوشکاری، پرتو همواره باید در مسیر درز جوش باشد. این سنسورها، همواره مسیر لیزر و درز قطعات را بازرسی می کنند. اساس کار آنها می تواند تماسی و یا غیر تماسی باشد. اگر درز مورد نظر نسبت به آنچه که در برنامه نوشته شده وجود دارد انحراف داشته باشد، سنسور موقعیت حقیقی پرتو را اندازه گیری کرده و یک کنترلر مسیر پرتو را اصلاح می کند.

هنگام جوشکاری با سیم جوش، این سامانه نقش دیگری را نیز می تواند ایفا کند: سنسور تغییرات عرض درز را اندازه گیری می کند و نرخ تغزیه سیم فیلر بر آن اساس تنظیم می شود. بنابراین، کنترلر از پر شدن درزها به بهترین شکل ممکن، اطمینان حاصل می کند.

سنسورهای پیش-، در حین- و پس- جوشکاری

به منظور نظارت هرچه کامل تر بر فرآیند، می توان از ترکیب چند سنسور بهره برد. سنسورهای "پیش-جوشکاری"،"در حین-جوشکاری" و "پس-جوشکاری" برای این کار وجود دارند.

- سامانه سنسورهای پیش-جوشکاری، دارای سنسورهایی در جلوی محل جوشکاری هستند. این سامانه به منظور مسیر یابی درز جوش نصب می شود. تنظیم موقعیت دقیق پرتو لیزر و نرخ تغذیه سیم جوش از وظایف این سامانه است.

- سامانه سنسورهای درحین-جوشکاری در حین فرآیند جوشکاری فعال است و ناظر وضعیت حفره گداخت و حوضچه مذاب می باشد.

- سامانه سنسورهای پس-جوشکاری نتیجه جوشکاری را با نظارت بر درز جوش منجمد شده، بررسی می کند. با بازرسی فرآیند جوش، در صورت نیاز قطعات مردود را مشخص می کند.

تصویر 6 سنسورهای پایش عملیات جوشکاری لیزری برای بهبود فرآیند جوشکاری

تکنولوژی های نوین جوشکاری

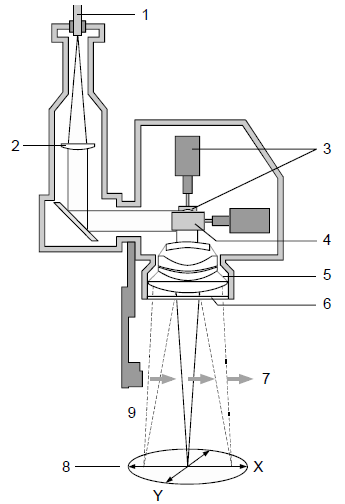

جوشکاری از دور یا جوشکاری پایشی (Remote welding or Scanner welding)

امروزه با بهره گیری از لیزرهای حالت جامد و نیز المان های اپتیک پایشی جوشکاری لیزری از دور با عمق نفوذ بالا امکان پذیر شده است. از این روش برای جوشکاری در حجم بالا همانند جوشکاری درب اتومبیل استفاده می شود. در این تکنولوژی با بهر گیری از المان های اپتیکی پایشی لیزر به هر نقطه از قطعه کار با تنظیم عدسی ها تابانده می شود. این المان ها از دو آینه متحرک ساخته شده اند که میتوانند لیزر را منحرف کنند. محور گردش این دو آینه عمود بر یکدیگر هستند. لنز کاری پرتو لیزر منحرف شده را متمرکز میکنند، با این روش پرتو لیزر را میتوان روی هر نقطه از سطح کار تاباند.

تصویر 7 اجزای المان اپتیکی پایشی مورد استفاده در جوشکاری لیزری از دور

1-کابل فیبر نوری هدایت اشعه 2- کولیماتور 3- آینه منحرف کننده در راستای محور X 4- آینه منحرف کننده در راستای محور Y 5- عدسی 6- شیشه محافظ 7- مسیر دمش گاز کمکی 8- سطح قطعه کار 9- پرتو لیزر منحرف شده

تصویر 8 ربات جوشکاری برای جوشکاری درب اتومبیل با بهره گیری از تکنولوژی جوش لیزری پایشی

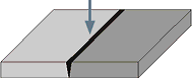

جوشکاری رسوبی (Deposition welding)

در این روش، لیزر حوضچه مذابی را فراهم می آورد که با پاشش پودر فلزی به ناحیه مورد نظر و تکرار این عملیات برای لایه های مختلف، قطعه مورد نظر شکل می گیرد. از این روش برای جوشکاری عمیق، تعمیر و ترمیم قطعات و ساخت قطعات با ویژگی های مکانیکی غیر یکنواخت استفاده می شود.

از این تکنولوژی برای ساخت قطعات و نیز تعمیر قطعاتی که مستهلک شده و یا آسیب دیده اند استفاده می شود همچنین با این روش می توان ویژگی های مکانیکی قطعات را تغییر داد و یا قطعات ساخته شده را تغییر داد.

از جمله کاربردهای این روش می توان به موارد زیر اشاره کرد:

- تعمیر قالب های تزریق در قالب سازی و یا ابزار سازی.

- نوسازی سطوح یاتاقان ها و سیت های آنها، در کاربردهای مهندسی مکانیک.

- تعمیر تیغه های توربین.

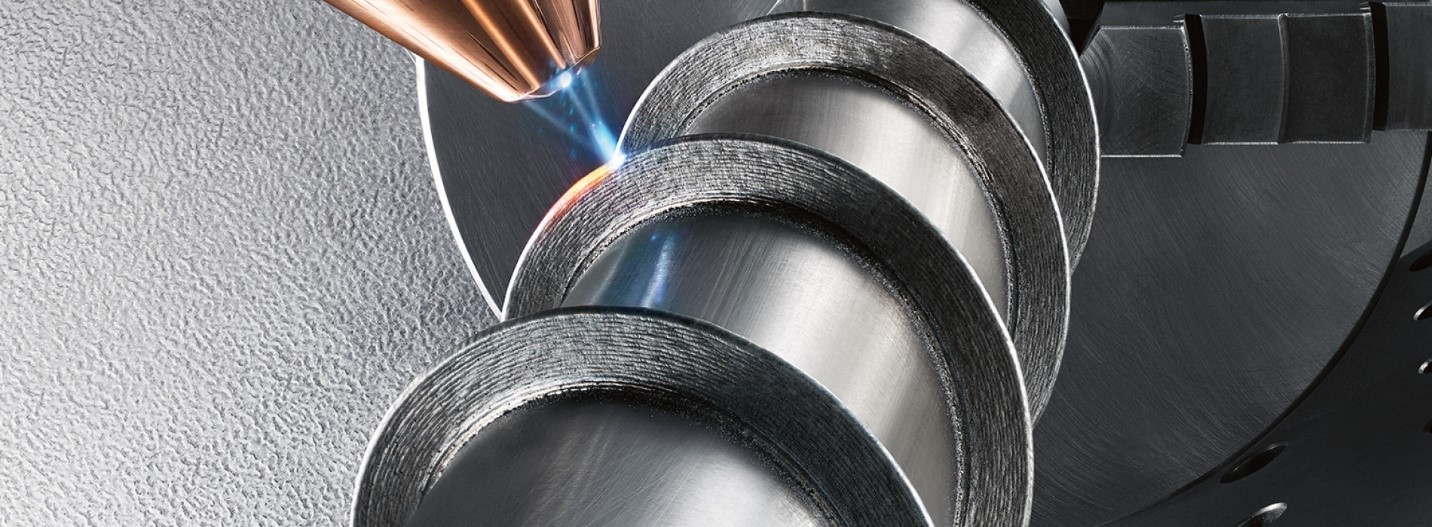

تصویر 9 جوشکاری رسوبی

در این تکنولوژی اثرات لیزر (اثرات حرارتی) تنها در همان نقطه در حال فرآوری قابل مشاهده است. حتی در چند میلی متر آن طرف تر، قطعه تقریبا سرد است. بنابراین قطعات حساس و ظریف، بدون اعوجاج و سوختگی فرآوری می شوند. مضاف بر این، لیزر در نقاط دور از دسترسی مانند درون لبه ها، یا سوراخهای عمقی، به سادگی قابل کاربری است.

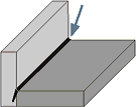

لحیم کاری (Soldering)

در لحیم کاری، قطعات با ذوب یک ماده فیلر یا لحیم متصل می شوند. دمای ذوب لحیم از خود قطعات پایین تر است، بنابراین فقط لحیم در این فرآیند ذوب شده و قطعات تنها کمی گرم می شوند.

تصویر 10 لحیم کاری لیزری

بیشترین استفاده از لحیم کاری در صنایع خودرو سازی است. به طور مثال، پوسته در صندوق و سقف خودروها با لحیم کاری لیزری نصب می شوند. مزایای قابل ذکر آن عبارتند از: اتوماسیون بسیار موثر، در عین اینکه تنها یک سمت اتصال باید در دسترس باشد.

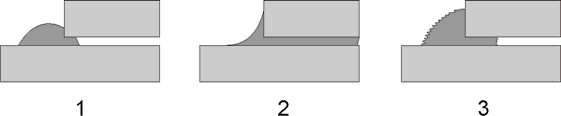

با ذوب شدن لحیم، به درون درز بین دو قطعه جاری شده و با آنها پیوند تشکیل می دهد. فاصله کم بین قطعات مانند یک مویرگ عمل کرده و مذاب را به درون اتصال می کشد. هرچه لحیم بیشتر به درون قطعه نفوذ کند، مقطع بیشتر و در نتیجه استحکام بیشتری خواهد داشت. اگر دما پایین باشد، لحیم جاری نشده و نمی تواند به درون اتصال نفوذ کند. اگر بیش از حد زیاد باشد، لحیم یا ترد و شکننده می شود و یا شروع به سوختن می کند. آلودگی سطوح نیز میتواند از پیوند صحیح بین لحیم و سطوح جلوگیری کند. همان طور که در شکل زیر می بینید کنترل دما در روش لحیم کاری لیزری بسیار اهمیت دارد.

تصویر 11 عیوب کیفی

1-دمای پایین: لحیم جاری نمی شود. 2- دمای صحیح: لحیم جاری شده و پیوند برقرار می کند. 3- دمای بالا: لحیم ترد شده/می سوزد.

نشر مطالب با ذکر منبع بلامانع است.

دیدگاه خود را بنویسید