نگاهی بر تکنولوژی برشکاری با لیزرهای CO2 و لیزرهای فیبری

سینا شکورزاده

مقدمه

در سالهای اخیر تکنولوژیهای جدیدی در عرصه صنعت برشکاری با لیزر معرفی شده است. فناوریهای جدید در عرصه تولید لیزر از قبیل لیزرهای فیبری و سایر نوآوریها، چالشهای بزرگی را پیش روی صنعتگران و متخصصین قرار داده است. امروزه با توسعه صنایع ورقکاری، بهرهگیری از فناوریهای جدید برای بهبود کیفیت محصولات و کاهش هزینهها و زمان عملیات برشکاری از اهمیت فراوانی برخوردار گردیده است. از این رو شناخت این فناوریها در کنار نیازسنجیهای تولید، ما را در انتخاب ماشینآلات مناسب یاری خواهد نمود تا با کاهش هزینههای تولید و تسریع زمان تولید محصولات، به بهرهوری در سیستمهای تولیدی رسید. تفاوت عمدهی ماشین آلات برشکاری لیزر در منبع تولید پرتو لیزر می باشد. علارغم اینکه تجهیزات جانبی و فنی ماشینآلات، از قبیل سرعت حرکت محورها ، دقت حرکتی و یا سیستمهای کنترلی از اهمیت فراوانی برخوردار است، با این وجود منبع تولید لیزر اصلی ترین عامل تعیین تکنولوژی برش در مجموعههای برشکاری ورقهای فلزی می باشد. هزینههای تعمیر و نگهداری ماشینآلات برشکاری لیزر معمولاً صرف تجهیز و یا سرویس منبع تولید لیزر میگردد. از این رو انتخاب صحیح ماشینآلات با توجه به نیازها و تواناییهای دستگاه تاثیر مستقیم بر روی کاهش هزینههای تولید خواهد داشت.

در این مقاله، دو نمونه از تکنولوژیهای تولید لیزر (لیزرهای CO2 و لیزرهای فیبری) که بیشترین سهم را در صنایع برشکاری لیزر دارند، به اختصار توضیح داده و به محدودیتها و فواید هر یک اشاره خواهیم نمود تا بستر مناسب جهت نیازسنجی و انتخاب صحیح تکنولوژی ماشینآلات برشکاری لیزر فراهم گردد.

لیزرهای CO2

لیزرهای CO2 شناختهشده ترین لیزرهای موجود در صنایع برشکاری با لیزر هستند. دستگاههای برشکاری با منبع لیزرهای CO2 از بر انگیختن اتمهای ترکیب گازی CO2 - N2 - He با جزء فعال CO2 ، پرتو لیزر را تولید و به کمک آئینههایی با ویژگیهای خاص به هد (Head) دستگاه منتقل می کند تا با همگرا ساختن و متمرکز کردن پرتو لیزر بر روی ورق، عملیات برش انجام پذیرد.

لیزرهای فیبری

دستگاههای برشکاری لیزر فیبری با بهرهگیری از تکنولوژیهای نوینی همچون لیزرهای دیودی و فیبرهای نوری آلائیده (doped) عرصه جدیدی را در بهرهگیری از فناوریهای لیزر برای برشکاری انواع ورقهای فلزی گشودهاست. در طی دههی اخیر با توسعه فناوری تولید لیزرهای دیودی توان بالا، لیزرهای پر قدرت وارد صنایع برشکاری شدهاند. در این نوع منابع تولید لیزر به دلیل عدم استفاده از هر گونه المان اپتیکی(مانند آئینه، عدسی و منشور) در تولید لیزر، این تشدید کنندهها حساسیت بسیار کمی در برابر ضربه و لرزش دارند. عوامل تاثیرگذار همچون استفاده از دیودهایی با عمر چند ده هزار ساعت، هدایت پرتو لیزر به هد دستگاه بوسیله فیبر نوری و در نتیجه انعطاف پذیری بسیار بالا و جابجائی بار حرارتی بالا (با توجه به ویژگیهای هندسی فیبر نوری;ضخامت کم و طول زیاد) پایداری بالا و هزینه نگهداری پایینی را برای دستگاه برشکاری فیبری به ارمغان آوردهاست.

شکل 1 منبع تولید لیزر فیبری

کاربرد لیزرها

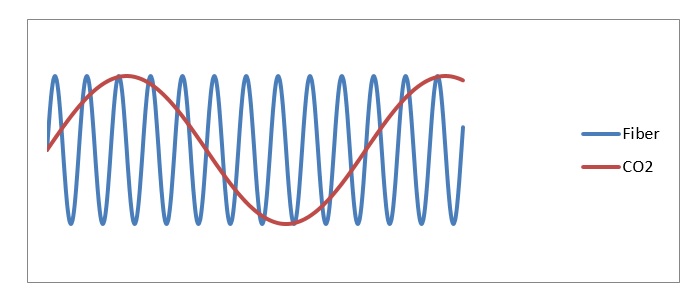

کاربردهای انواع لیزرها اساساً با توجه طول موجهای لیزرهای تولیدی تعیین میشود. لیزرها طیف گسترده ای از طولموجها را در بر می گیرند. تفاوت اساسی بین لیزرهای فیبری و لیزرهای CO2 طول موج تولید شده توسط نور لیزر آنها است. به طور تقریبی طول موج لیزرهای فیبری 1μmو طول موج لیزرهای گازی 10μm میباشد.(شکل 2)

شکل 2 مقایسه طول موج لیزرهای فیبری و CO2

شکل 2 مقایسه طول موج لیزرهای فیبری و CO2

این تفاوت در ذات لیزرهای یاد شده دو نتیجه اساسی را در بر خواهد داشت:

- بیشتر فلزات، لیزر فیبری با طول موج کوچکتر را بهتر جذب میکنند در حالی که بیشتر توان لیزر CO2 را باز میتابانند.

- توانایی متمرکز کردن پرتو لیزر بر یک نقطه، با طول موج کوچکتر(لیزر فیبری) بیشتر است.

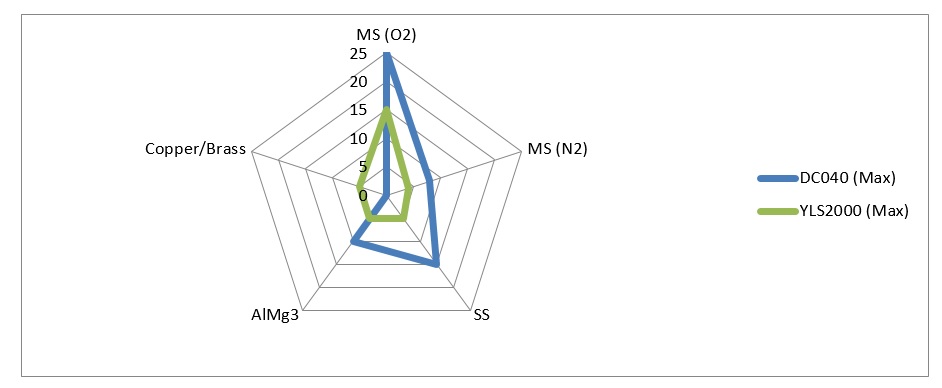

عموماً بیشترین ضخامتی از ورقهای فلزی که توسط تکنولوژی برشکاری لیزر قابل برش است، با توجه به طبیعت پروفیل پرتو لیزر، در مقایسه با تکنولوژیهایی همچون برش پلاسما و یا هوا برش دارای محدودیتهایی است. هم اکنون، توان لیزرهایی که به عنوان منبع تولید پرتو لیزر در صنعت برشکاری ورقها به کار میروند، با توجه به محدودیتهای ایمنی و فنی حداکثر تا توان 6کیلو وات میباشند. از مقیاسه حداکثر ضخامتی برشی که دو لیزر CO2 چهار کیلووات(بیشترین توان قابل ارائه توسط سازندگان دستگاه برشکاری با لیزر) و لیزر فیبری 2 کیلووات(رایجترین لیزر فیبری مورد استفاده در صنایع برشکاری) بر روی ورقهایی با جنس فولاد نرم mild steel (MS) (که از گازهای O2 و N2 به عنوان گاز کمکی برشکاری در فرآیند برش استفاده شده است)، فولاد ضد زنگ Stainless steel(SS)، آلومنیوم، برنج و مس Copper/Brass میتوانند انجام دهند،این نتیجه بدست میآید که انتخاب تکنولوژی دستگاه برشکاری لیزر، بستگی به جنس و ضخامت ورقی دارد که باید برش بخورد. ( نمودار 1)

نمودار 1 مقایسه ضخامت ورق هایی با جنس متفاوت که توسط لیزرهای فیبری و برش میخورند.

صرفه اقتصادی تکنولوژیهای برشکاری لیزر

اگر هر دو لیزر فیبری و لیزر CO2 محدوده مورد نظر ما را از نظر ضخامت و جنس ورقهایی که قابلیت برشکاری دارند، در برگیرند، آنچه که ما را در انتخاب یکی از آنها کمک می کند، صرفه اقتصادی تکنولوژی مورد نظر میباشد. از آنجائیکه عوامل زیادی بر روی قیمت نهائی قطعه برشکاری شده موثر میباشند پاسخ به این سوال بسیار پیچیدهاست. با اینحال، میتوان به چند مورد از پارامترهای تاثیر گذار اشاره نمود:

مصرف برق

بدون هیچگونه تردیدی، با توجه به اساس کارکرد لیزرها، مصرف برق برای لیزرهای فیبری به مراتب کمتر از مصرف برق لیزرهای CO2 میباشد. بازدهی لیزر فیبری( نرخ توان خروجی لیزر به مصرف برق ورودی) تقریباً 25 درصد و برای لیزرهای CO2 تقریباً 10 درصد میباشد. در مقیاسه کل مجموعه رزوناتورهای فیبری و CO2 مجموعه خنککاری لیزرهای فیبری باید 75 درصد انرژی ای که تلف شده است را خنک کنند در حالی که برای لیزرهای CO2 این مقدار 90 درصد است که خود مصرف برق بالایی را به سیستم لیزرهای CO2 تحمیل میکند.

مصرف گاز (جزء فعال تولید اشعه لیزر)

از آنجائیکه لیزرهای فیبری در زیر مجموعه لیزرهای حالت جامد (solid-state) قرار دارند هیچگونه مصرف گازی به عنوان گاز برانگیختهشده در فرآیند تولید اشعه لیزر ندارند در حالی که لیزرهای CO2 برای تولید لیزر، نیاز به مصرف گاز موثر که شامل ترکیبی از گازهای CO2 - N2 - He است، دارند.

مصرف گاز کمکی برش (assist gas)

گاز کمکی برش دو نقش اساسی را در فرآیند برشکاری ایفا میکند:

- محافظت از حوضچه مذاب در برابر اکسیدشدن برای فلزات اکسید پذیر.

- تخلیه حوضچه جوش از مذاب و نیز کمک به فرآیند ذوب و بخار شدن فلز در حوضچه مذاب.

برای برش ورقهایی با جنسهای مختلف باید از گازهای کمکی متناسب با جنس آنها( که عموماً گازهای O2 N2 و هوا هستند) بهره برد. از نظر هزینه در اغلب موارد هزینه گاز کمکی برش در حد هزینه مصرف برق و یا حتی بیشتر از آن نیز میباشد. مصرف گاز کمکی به قطر نازل هد دستگاه و فشار مورد نیاز برای انجام فرآیند برش بستگی دارد.

مصرف هوای فشرده

عموماً دستگاههای برشکاری لیزر از هوای فشرده برای عملکرد کلی دستگاه استفاده میکنند(شیرهای پنوماتیکی، سیلندرها و ..). لیزرهای CO2 علاوه بر این، برای هدایت اشعه لیزر از منبع تولید لیزر به هد دستگاه از طریق آینهها نیاز به هوای فشرده با کیفیت بالا( عاری از هرگونه رطوبت و غبار) دارند. در حالیکه در لیزرهای فیبری انتفال لیزر از منبع تولید به هد دستگاه از طریق فیبر نوری انعطافپذیر انجام مییابد ولی برای خنککاری هد نیاز به هوای فشرده میباشد.

هزینه نگهداری (maintenance)

برای استفاده از ماشینآلات صنعتی در طی سالهای متمادی نیاز به تعمیر و نگهداری متناوب آنها میباشد. با توجه به پیشرفتها و توسعه ساخت لیزرها، امروزه، هزینههای تعمیر و نگهداری به شدت کاهش یافته است. دستگاههای برشکاری لیزر CO2 جدید دیگر از منابع تولید اشعه لیزر پر هزینه که شامل توربینها (Turbo Blower) و تیوبهای شیشه ای (glass-tubes) بودند، استفاده نمیکنند. همچنین لیزرهای حالت جامد نسل جدید مانند لیزرهای فیبری، دیگر از پمپهای خلاء (vacuum pump) پر هزینه و یا سیستم اپتیکی داخلی که نیاز به تعویض و یا تعمیر دارند، بهره نمیبرند. در نتیجه میتوان گفت منابع تولید لیزر نسل جدید کم هزینهتر و اقتصادیتر هستند.

هزینه Stand-by

بعضی از عوامل تاثیرگذار بر روی هزینه نهایی عملیات برشکاری متاثر از عواملی است که عموماً مورد توجه قرار نمیگیرند. برای مثال زمانی که برای تعویض لنز متمرکز کننده هد دستگاه و یا نازل و نیز تعویض میزکاری و حتی زمانی که هد برای جابجائی از یک خط برش به خط برش دیگر صرف میکند از عوامل بسیار مهم در محاسبه هزینههای برشکاری می باشند. بنابراین هرچه زمان آماده به کار شدن دستگاه کمتر و سرعت حرکت بالاتر باشد، هزینهها نیز کاهش خواهد یافت.

برای انتخاب بهترین تکنولوژی برای فرآیند برشکاری لیزر باید به این سوال پاسخ داد که ملاک واقعی برای تولید بهینه یک ماشین برشکاری لیزر چیست؟ تولید بیشترین محصول ممکن، تولید با کمترین هزینه ، تولید با بهترین کیفیت (کیفیت سطح برش) و یا آنچه که امروزه مورد نظر اکثر تولیدکنندگان است:" تولید بهتر،ارزانتر و سریعتر".

بهترین ابزار برای برای ارزیابی دستگاهای متفاوت و یا تکنولوژیهای مختلف، سنجش نیازها براساس محاسبات زمان و هزینه میباشد. زیرا هیچ کدام از عواملی همچون سرعت برشکاری و یا هزینه کاربری در هر ساعت به تنهایی، نمیتوانند معیار مناسبی برای گزینش بهترین راهکار باشد.

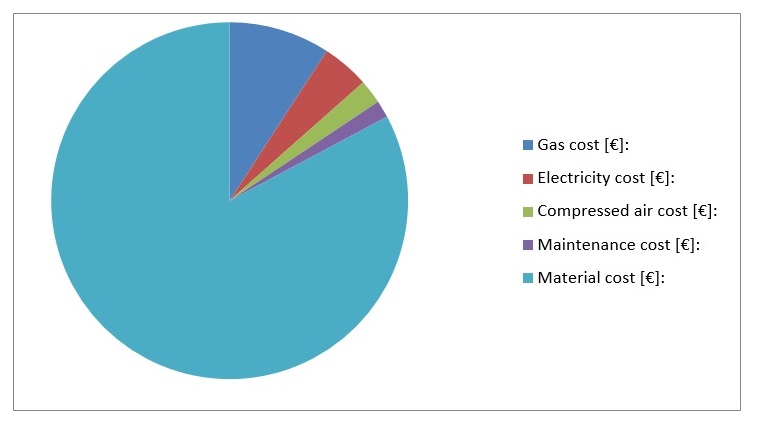

همانگونه که در نمودار 2 مشاده میکنید هزینه ماده خام اولیه که همان ورق میباشد، تاثیر گذارترین عامل بر روی هزینههای نهایی تولید است. بنابراین انتخاب تکنولوژی باید بر اساس نیازها و محدودیتها شکل گیرد.

نمودار2 هزینه های تولید

دستگاه برشکاری لیزر

حال، با توجه به نگرشی که به فرآیند برشکاری لیزر بهینه داریم می توان دستگاهی را انتخاب کرد که به طور کامل نیازهای ما را در برگیرد و بازدهی حداکثری را تضمین نماید. هنگامی که با توجه به فرآیند تولید سرعتهای برشکاری بالا امکان پذیر باشد، ویژگیهای حرکتی (dynamics) و پایداری (robustness) دستگاه بیشتر تاثیرگذار خواهند بود.

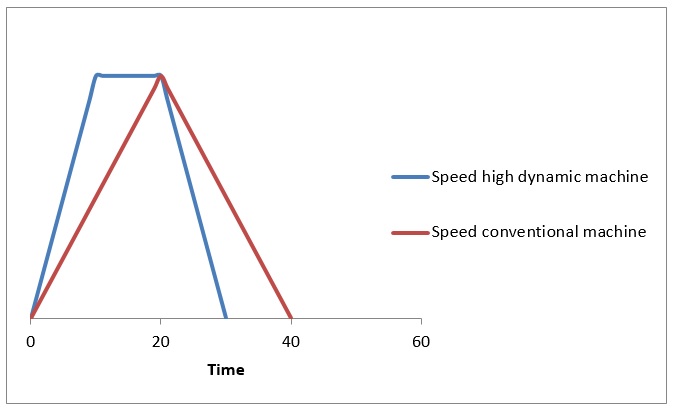

در مقیاسه دو ماشین که هر دو توانایی برش محصولی با نقشه ، ضخامت و سرعت برشکاری یکسانی را دارند، ماشینی که قابلیت حرکتی بالاتری دارد با سرعت بیشتری به سرعت برشکاری مورد نظر میرسد و سریعتر فرآیند برش را به اتمام میرساند. (شکل 3)

شکل3 مقایسه ای بین دستگاهی با سرعت حرکتی بالا و دستگاههای متداول

شکل3 مقایسه ای بین دستگاهی با سرعت حرکتی بالا و دستگاههای متداول

علیرغم اهمیت سیستم حرکتی سریعتر، پایداری و صلبیت (stiffness) دستگاه در طی سرعت و شتابهای (accelerations) بالا ، بدون تغییر در دقت ابعادی و کارائی آن، دسترسی آسان، زمان آمادهسازی کم و عملیات نگهداری راحتتر از عوامل تاثیر گذار میباشد.

نرمافزارهای طراحی و ساخت به کمک کامپیوتر بر روی دستگاه لیزر

نرمافزارهای هوشمند و کارا از عوامل موثر در تولید بهینه قطعات برشکاری هستند. نرم افزاری که قابلیت چینش نقشه قطعات برروی ورق به طور بهینه (کمترین دورریز ) را داشته باشد و همچنین مسیر حرکت هد از روی یک خط برش بر روی دیگری را به طور بهینه (کوتاهترین مسیر) مهیا سازد، در مجموع زمان برشکاری را کاهش میدهد. الگوهای برشکاری هوشمند (Intelligent cutting patterns) همچون fly-cutting و یا common-line nesting از قابلیتهای نرمافزارهای کارا و هوشمند برشکاری با لیزر می باشند.

از آنجائیکه پارامترهای برشکاری لیزر بر روی کیفیت سطح برش بسیار تاثیرگذار هستند، نقش نرمافزارهای طراحی و ساخت هوشمند در افزایش کیفیت محصول بسیار پررنگ میباشد. ازاینرو انتخاب دستگاه سازگار با یک نرمافزار هوشمند نیز بسیار حائز اهمیت است.

نتیجهگیری

در این مقاله هیچگاه یک پاسخ نهائی برای انتخاب بهترین تکنولوژی لیزر داده نشدهاست زیرا همانطور که توضیح داده شد، نیازسنجی تولیدکنندگان در کنار شناخت کافی از ویژگیهای تکنولوژیهای دستگاههای لیزر بهترین راهکار برای انتخاب دستگاه مناسب خواهدبود.

نشر مطالب با ذکر منبع بلامانع است.

دیدگاه خود را بنویسید